Modern yem, biyokütle enerjisi ve kimya endüstrilerinde, pelet değirmenleri vazgeçilmez ekipmanlardan biridir. Hammaddelerin tekdüze peletler halinde sıkıştırılmasıyla hayvan yemi üretiminde, odun talaşı yakıt üretiminde ve kimyasal hammadde işlemede yaygın olarak kullanılır. Pelet değirmenlerinin performansı ve verimliliği büyük ölçüde çekirdek bileşenlerine (baskı silindirleri ve kovanlar) bağlıdır.

Baskı silindirlerinin ve kabuklarının temel işlevleri

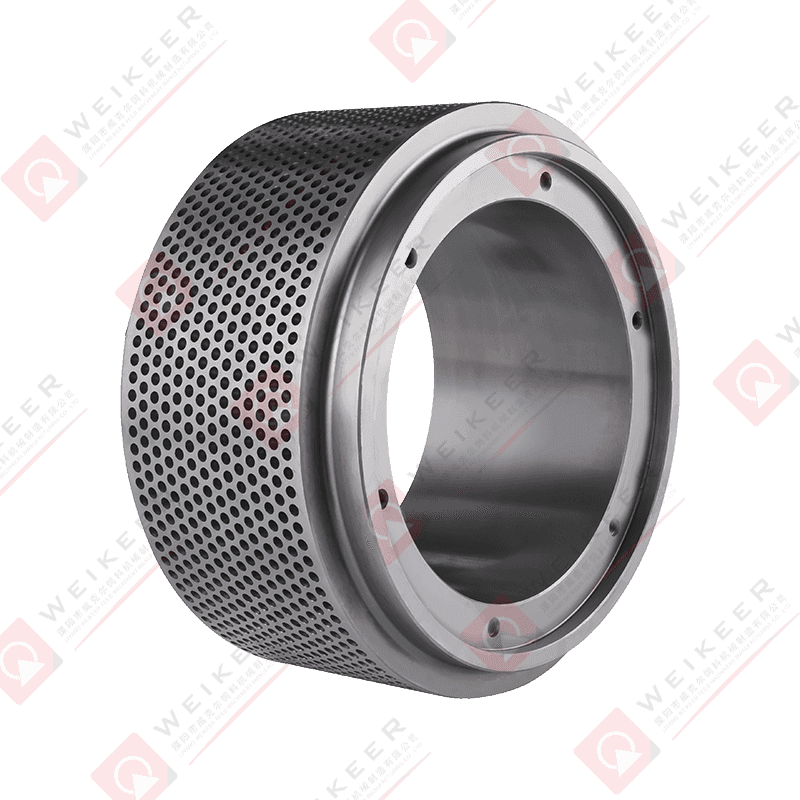

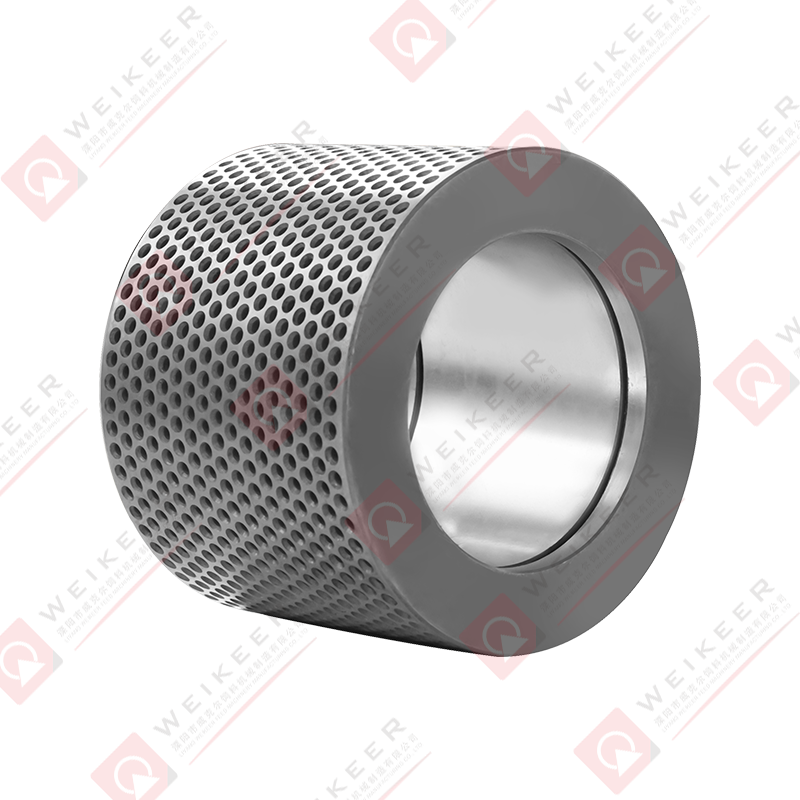

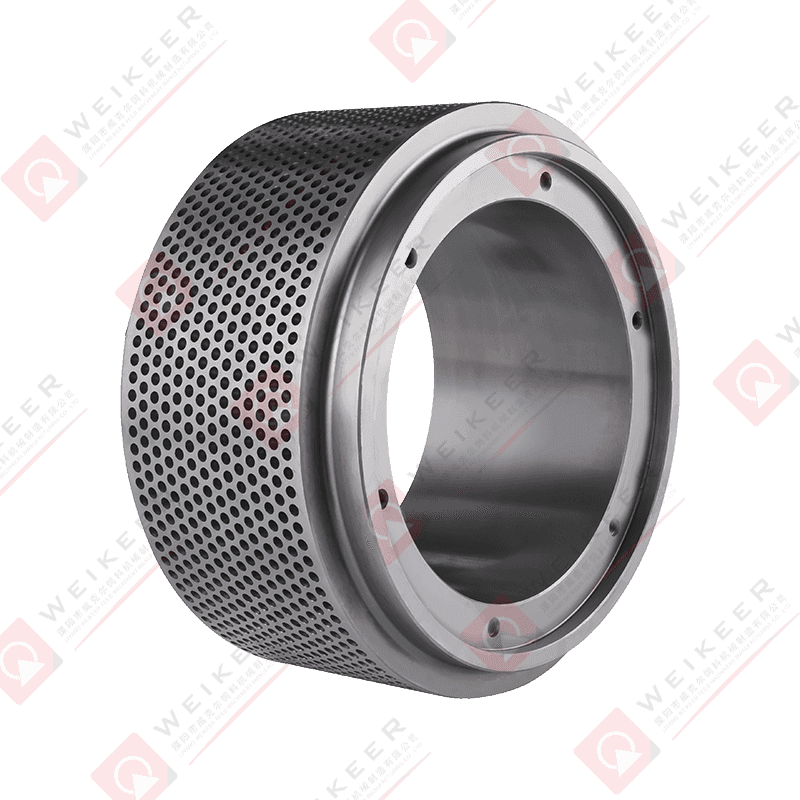

Pelet değirmenlerinin çalışma prensibi, baskı silindirleri ve kabuklar arasındaki etkileşim yoluyla gevşek hammaddeleri yoğun peletlere sıkıştırmaktır. Baskı silindirleri, genellikle yüksek mukavemetli alaşımlı çelikten yapılmış, pelet değirmenlerinin ana hareketli parçalarıdır ve yüzey, aşınma direncini ve korozyon direncini arttırmak için özel olarak işlenir. Kabuk, içinde pelet oluşturmak için tasarlanmış özel oluklar veya kalıp delikleri bulunan, genellikle halka şeklinde bir yapıdaki sabit bir parçadır.

Operasyon sırasında, baskı silindirleri, pelet oluşturmak üzere ham maddeleri kabuğun kalıp deliklerine sıkıştırmak için güçlü bir basınç kullanarak kabuğun etrafında döner. Bu nedenle baskı silindirlerinin ve kovanlarının kalitesi, pelet değirmeninin üretim verimliliğini, pelet kalitesini ve hizmet ömrünü doğrudan belirler.

Silindirlerin ve kabukların ana özellikleri

Yüksek aşınma direnci

Çalışma sırasında silindirler ve kovanlar büyük sürtünme ve basınca maruz kalır, dolayısıyla mükemmel aşınma direncine sahip olmaları gerekir. Genellikle yüksek karbonlu çelik veya alaşımlı çelik kullanılır ve aşınma direncini artırmak ve servis ömrünü uzatmak için ısıl işlem, yüzey sertleştirme veya kaplama teknolojisi kullanılır.

Hassas işleme

Silindirlerin ve kovanların yüzey doğruluğu ve uyum açıklığı, pelet değirmenlerinin performansı açısından çok önemlidir. Hassas işleme, silindirler ve kovanlar arasında yakın bir uyum sağlayabilir, enerji kaybını azaltabilir ve peletleme verimliliğini artırabilir.

Yüksek sıcaklık dayanımı ve korozyon direnci

Biyokütle pelet üretimi veya kimyasal hammadde işleme gibi bazı özel uygulamalarda, hammaddeler aşındırıcı bileşenler içerebilir veya yüksek sıcaklıkta presleme gerektirebilir. Bu nedenle silindirler ve kovanlar genellikle zorlu çalışma ortamlarına uyum sağlamak için özel olarak işlenir.

Modüler tasarım

Modern pelet değirmenlerinin silindirleri ve kabukları çoğunlukla modüler tasarımlıdır ve değiştirilmesi ve bakımı kolaydır. Bu tasarım yalnızca bakım maliyetlerini azaltmakla kalmaz, aynı zamanda ekipmanın genel esnekliğini de artırır.

Uygulama alanlarının çeşitliliği

Silindirlerin ve kovanların performans optimizasyonu, onların birçok alanda önemli bir rol oynamasını sağlar:

1. Yem üretimi

Hayvancılıkta hayvan yemi üretiminde pelet değirmenleri yaygın olarak kullanılmaktadır. Silindir ve kabuğun verimli kombinasyonu, tahıllar ve soya fasulyesi küspesi gibi ham maddeleri, kolay saklama ve taşıma için besin açısından dengeli pelet yemine sıkıştırabilir.

2. Biyokütle enerjisi

Yenilenebilir enerjinin gelişmesiyle birlikte odun talaşı ve saman gibi biyokütle malzemeleri, enerji üretimi veya ısıtma için pelet yakıta dönüştürülüyor. Silindirin ve kabuğun dayanıklılığı, bu yüksek lifli hammaddelerle başa çıkabilmesini ve pelet yakıtının yüksek kalitesini garanti etmesini sağlar.

3. Kimya endüstrisi

Kimya endüstrisinde, katalizör ve gübre gibi granüler ürünlerin yapımında pelet makineleri kullanılır. Silindirin ve kabuğun korozyon direnci ve yüksek sıcaklık direnci, karmaşık kimyasal ortamlardaki peletleme ihtiyaçlarına uyum sağlamasına olanak tanır.

4. Çevre koruma alanı

Pelet makineleri ayrıca çamur, plastik atık vb. atıkların daha ileri işlemler veya geri dönüşüm için peletlere sıkıştırılması için de kullanılabilir. Silindirin ve kabuğun yüksek mukavemetli tasarımı, bu zor görevlerle başa çıkabilmesini sağlar.

Teknolojik yenilik ve gelişme beklentileri

Pazar talebinin artması ve teknolojinin ilerlemesiyle birlikte pelet değirmeni silindirleri ve kabuklarının tasarımı ve üretimi de sürekli olarak gelişiyor:

Yeni malzemelerin uygulanması

Yeni alaşımlı malzemelerin ve kompozit malzemelerin kullanılması, silindirlerin ve kabukların aşınma direncini ve korozyon direncini daha da artıracak, aynı zamanda ağırlığı ve maliyeti azaltacaktır.

Akıllı izleme

Sensör teknolojisi ve veri analiziyle birlikte gelecekteki silindirler ve kovanlar, kullanıcıların aşınma koşullarını anlamalarına ve bakım ihtiyaçlarını tahmin etmelerine yardımcı olmak ve böylece ekipmanın çalışma verimliliğini artırmak için gerçek zamanlı izleme sistemleriyle donatılabilir.

Çevre koruma ve enerji tasarrufu

Silindirlerin ve kabukların tasarımını optimize ederek, enerji kaybını ve hammadde israfını azaltarak, pelet değirmenleri yeşil çevre koruma gerekliliklerine daha uygun hale gelecektir.

Ekipmanın temel bileşenleri olan pelet değirmenlerinin silindirleri ve kabukları, peletlemenin verimliliğini ve kalitesini doğrudan etkiler. Yüksek aşınma dirençleri, hassas işlemeleri ve çeşitli uygulamaları, onları modern endüstrinin önemli bir parçası haline getiriyor. Teknolojinin sürekli gelişmesiyle birlikte silindirler ve kovanlar yem, enerji, kimya ve diğer endüstriler için daha verimli ve güvenilir çözümler sunarak değerini daha fazla alanda gösterecek. Gelecekte bu temel bileşen, pelet değirmeni teknolojisinin ilerlemesini desteklemeye ve küresel sürdürülebilir kalkınma hedeflerine ulaşılmasına yardımcı olmaya devam edecek.

中文简体

中文简体