Biyokütle peletleri enerji üretimi, ısıtma ve hatta hayvan yemi olarak yaygın olarak kullanılan sürdürülebilir bir yakıt kaynağıdır. Bu peletlerin kalitesi ve yoğunluğu yanma verimliliğini, taşımayı, depolamayı ve genel performansı etkileyen kritik parametrelerdir. Bir biyokütle pelet değirmeninde pelet kalitesini belirleyen en önemli bileşenlerden biri, halka kalıp . Halka kalıbın tasarımı, malzemesi ve konfigürasyonu, pelet oluşumu, dayanıklılık, yoğunluk ve üretim verimliliği üzerinde derin bir etkiye sahiptir.

Bu makale bunun temel yollarını araştırıyor halka kalıp design influences pellet quality and density biyokütle işlemede pelet üretimini optimize eden faktörlerle birlikte.

1. Biyokütle Pelet Değirmeninde Halka Kalıbın Rolünü Anlamak

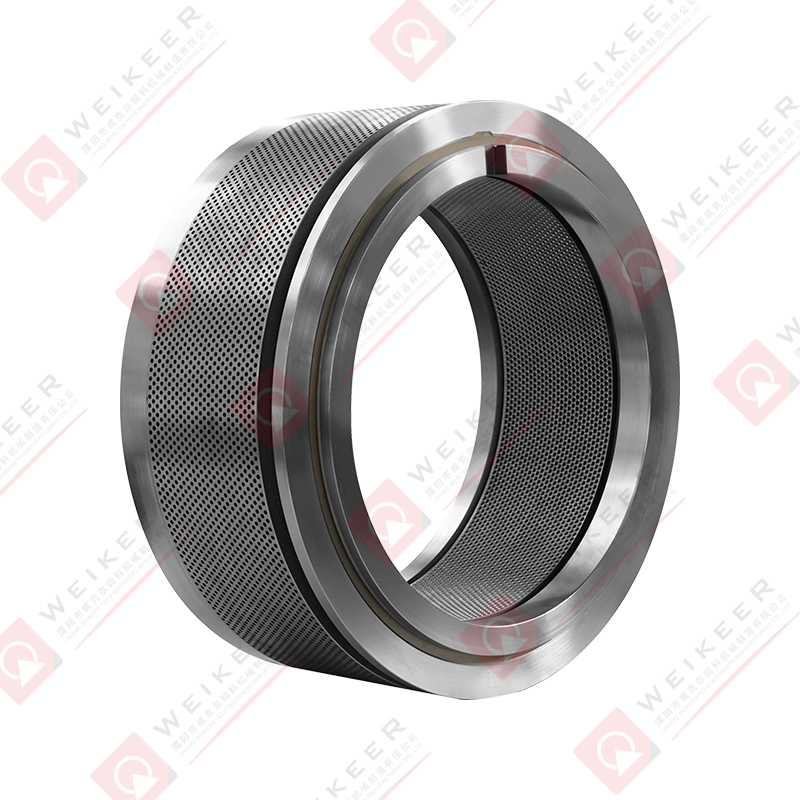

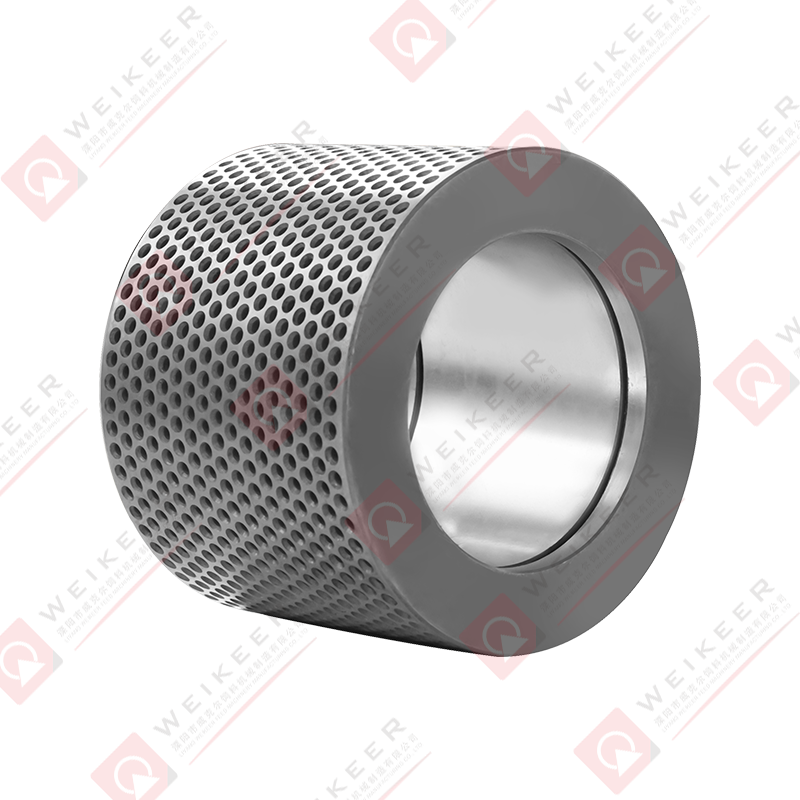

A halka kalıp pellet mill biyokütleyi peletler halinde sıkıştırmak için radyal delikli içi boş silindirik bir kalıp kullanır. Peletleme prosesinde yer alan ana bileşenler şunları içerir:

- Halka Kalıp : Hammaddenin preslendiği deliklere sahip dönen bir silindir.

- Silindirler : Biyokütleyi kalıp deliklerinden bastırarak yoğun topaklar oluşturun.

- Besleme Sistemi : Kalıba tutarlı hammadde beslemesi sağlar.

- İklimlendirme Sistemi : Peletlemeyi kolaylaştırmak için hammaddeyi nem ve ısı ile hazırlar.

halka kalıp acts as the shaping and compression component Pelet çapının, yüzey düzgünlüğünün, sertliğin ve yoğunluğun belirlenmesi. Tasarımı ve özellikleri nihai ürünü önemli ölçüde etkiler.

2. Halka Kalıbın Temel Tasarım Parametreleri

Halka kalıbın çeşitli tasarım parametreleri pelet kalitesini ve yoğunluğunu etkiler:

A. Kalıp Kalınlığı

- Pelet Yoğunluğu Üzerindeki Etki : Daha kalın kalıplar daha uzun sıkıştırma yolları sağlayarak daha fazla sıkıştırmaya ve daha yüksek pelet yoğunluğuna olanak tanır.

- Üretim Verimliliğine Etkisi : Daha kalın kalıplar daha fazla güç gerektirebilir, bu da enerji tüketimini artırır, ancak pelet dayanıklılığını artırabilir.

- Optimizasyon : Kalıp kalınlığı, sıkıştırma uzunluğunu, malzeme akışını ve güç gereksinimlerini dengelemelidir.

B. Delik Çapı

- Pelet Boyutuna Etkisi : Delik çapı doğrudan pellet çapını belirler. Daha küçük delikler genellikle daha yoğun ve daha sert peletler üretir.

- Beslenmeye Etkisi : Daha büyük delikler daha kolay malzeme akışına ve daha yüksek verim sağlar ancak pelet yoğunluğunu azaltabilir.

- Malzeme Değerlendirmesi : İnce, lifli biyokütle, yapışkan peletler oluşturmak için daha küçük delikler gerektirebilir.

C. Delik Uzunluğu-Çap Oranı (L/D Oranı)

- Tanım : Kalıp deliği uzunluğunun çapa oranı.

- Pelet Oluşumu Üzerindeki Etki : Daha yüksek L/D oranları, daha uzun sıkıştırma yollarına, artan malzeme sıkıştırmasına ve pelet yoğunluğuna neden olur.

- Sınırlamalar : Aşırı yüksek L/D oranları sürtünmeyi, ısıyı ve enerji tüketimini artırarak muhtemelen kalıp aşınmasına neden olabilir.

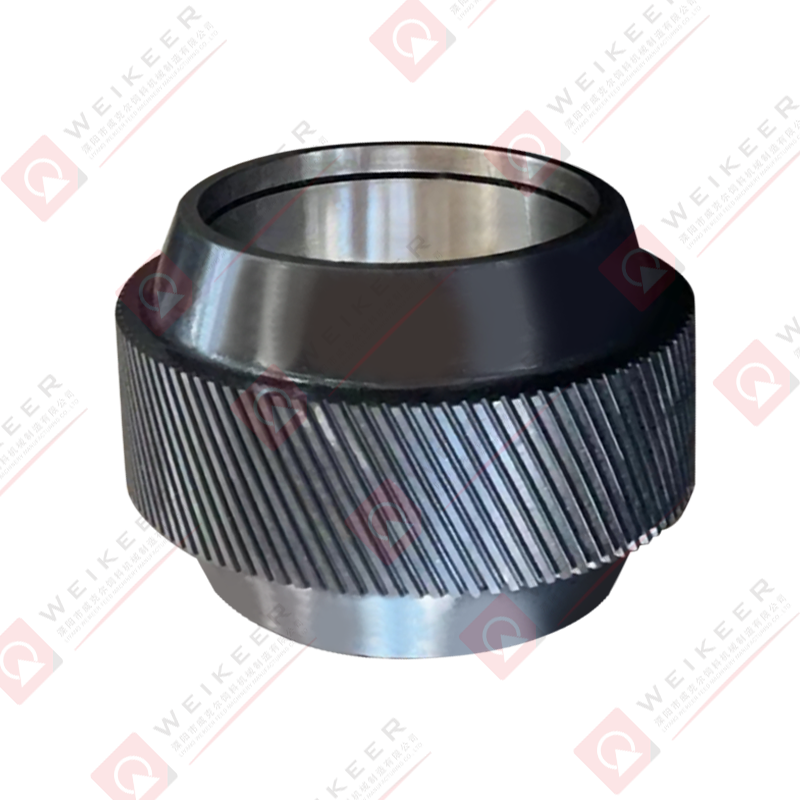

D. Delik Şekli ve Açısı

- Düz ve Konik Delikler : Düz delikler eşit sıkıştırma sağlarken konik delikler peletin serbest bırakılmasına yardımcı olur.

- Pelet Yüzeyine Etki : Uygun koniklik, fırlatma sırasındaki sürtünmeyi azaltarak peletin çatlamasını veya deformasyonunu önler.

- Aşınmaya Etkisi : Konik veya konik delikler gerilimi dağıtarak kalıp ömrünü uzatır.

e. Kalıp Malzemesi

- Ortak Malzemeler : Yüksek mukavemetli alaşımlı çelik, manganez çelik veya özel aşınmaya dayanıklı çelik.

- Kalite Üzerindeki Etki : Sert, dayanıklı malzemeler zaman içinde delik hassasiyetini koruyarak tutarlı pelet yoğunluğu sağlar.

- Korozyon Direnci : Yüksek nem veya asit içeriğine sahip biyokütlede, korozyona dayanıklı malzemeler kalıbın bozulmasını ve eşit olmayan sıkıştırmayı önler.

F. Kalıp Dönüş Hızı

- Dolaylı Etki : Teknik olarak değirmen kurulumunun bir parçası olmasına rağmen, kalıp dönüş hızı, kalıp delikleri içindeki malzemenin sıkışmasını etkiler.

- Optimum Hız : Yeterli dönüş hızı, pelet bağlama için uygun besleme, sıkıştırma ve ısı oluşumunu sağlar.

3. Halka Kalıp Tasarımı Pelet Kalitesini Nasıl Etkiler?

A. Pelet Yoğunluğu

- Sıkıştırma Yolu : Daha uzun delik uzunluğu (yüksek L/D oranı), biyokütlenin daha fazla sıkıştırılmasına olanak tanıyarak pelet yoğunluğunu artırır.

- Delik Çapı : Daha küçük delikler daha kompakt peletler üretir.

- Rulo Basıncı : Optimize edilmiş kalıp tasarımı tutarlı basınç uygulamasına olanak tanır, boşlukları azaltır ve eşit yoğunluk sağlar.

- Sonuç : Yoğun peletler daha uzun süre yanar, verimli bir şekilde taşınır ve kırılmaya karşı dayanıklıdır.

B. Pelet Dayanıklılığı

- Yüzey İşlemi : Pürüzsüz, konik delikler sürtünmeyi azaltır ve çıkarma sırasında çatlakları önler.

- Tutarlı Malzeme Akışı : Kalıptaki düzgün delik dağılımı dengeli sıkıştırma sağlayarak zayıf noktaları en aza indirir.

- Aşınma Direnci : Dayanıklı kalıp malzemeleri zamanla delik şeklini koruyarak pelet tutarlılığını korur.

C. Pelet Uzunluğu ve Şekli

- Delik Tasarımının Etkisi : Daha uzun delikler hafifçe uzamış topaklar üretir; koniklik açısı pelet fırlatmayı ve yuvarlamayı etkiler.

- Kalite Unsuru : Düzgün pelet uzunluğu mekanik taşımayı, paketlemeyi ve yanma verimliliğini kolaylaştırır.

D. Nem İçeriği ve Isı

- Kalıp Tasarımıyla Etkileşim : Optimum delik konfigürasyonuna sahip halka kalıplar, sıkıştırma sırasında yeterli sürtünme ısısı oluşturarak, lignin aktivasyonu (biyokütledeki doğal bağlayıcı).

- Pelet Kalitesine Etkisi : Uygun ısı ve nem, güçlü pelet bağlanmasını sağlar, ince taneleri azaltır ve sertliği artırır.

4. Kalıbın Ötesinde Yoğunluk ve Kaliteyi Etkileyen Faktörler

Halka kalıp tasarımı kritik olsa da diğer parametreler de kalıp performansıyla etkileşime girer:

A. Hammadde Özellikleri

- Parçacık Boyutu : Daha küçük, tek biçimli parçacıklar kalıp deliklerinden daha iyi sıkıştırılarak daha yoğun topaklar üretilir.

- Nem İçeriği : İdeal nem (ahşap için %8–12, biyokütleye göre değişir) uygun bağlama ve sıkıştırma sağlar.

- Lignin İçeriği : Doğal bağlayıcılar pelet oluşumuna ve yoğunluğuna yardımcı olur.

B. Silindir Yapılandırması

- Basınç Dağılımı : Tutarlı yoğunluğu korumak için silindirler malzemeyi kalıp deliklerine eşit şekilde bastırmalıdır.

- Aşınma ve Hizalama : Doğru silindir hizalaması eşit olmayan sıkıştırmayı ve pelet değişimini önler.

C. Çalışma Koşulları

- İlerleme Hızı : Tutarlı besleme, malzemenin aşırı yüklenmesini veya yetersiz sıkıştırmayı önler.

- Sıcaklık : Kalıp içindeki sürtünme ısısı bağlanmaya yardımcı olur; aşırı sıcaklıklar kalıba veya biyokütleye zarar verebilir.

- Yağlama ve Bakım : Düzenli kalıp bakımı delik hassasiyetini sağlar ve yoğunluk tutarsızlığını önler.

5. Halka Kalıp ve Düz Kalıp Tasarımları Arasındaki Farklar

Makale halka kalıplara odaklanırken, ayrımın anlaşılması pelet kalitesinin değerlendirilmesine yardımcı olur:

- Halka Kalıp : Malzeme dönen bir silindirik kalıp içerisinde hareket eder; Büyük ölçekli üretime uygun, daha yüksek yoğunluk ve daha iyi dayanıklılık.

- Düz Kalıp : Düz bir plakadaki deliklerden preslenen malzeme; daha basit, daha düşük verim, daha az yoğun peletler.

Pelet Kalitesine Etkisi : Halka kalıp tasarımları genellikle daha sert, daha yoğun ve daha düzgün peletler Daha uzun sıkıştırma yolları ve daha iyi malzeme akışı nedeniyle düz kalıplı değirmenlerle karşılaştırıldığında.

6. Halka Kalıpların Bakımı ve Uzun Ömrü

Halka kalıp tasarımı da etkiler bakım sıklığı ve servis ömrü , pelet kalitesini dolaylı olarak etkileyen:

- Aşınma Desenleri : Yüksek L/D oranı ve küçük delikler kalıp gerilimini arttırır; Yüksek kaliteli malzemeler aşınmayı azaltır.

- Düzenli Muayene : Delik deformasyonu veya çatlak olup olmadığını kontrol edin; aşınmış delikler pelet yoğunluğunu azaltır ve ince taneler üretir.

- Temizlik : Düzgün sıkıştırmayı sürdürmek ve pelet kusurlarını önlemek için birikintileri giderin.

- Değiştirme Programı : Zamanında değiştirme tutarlı pelet kalitesi sağlar ve arıza sürelerini önler.

7. Yüksek Kaliteli Peletler için Optimizasyon Stratejileri

Pelet kalitesini ve yoğunluğunu en üst düzeye çıkarmak için:

- Uygun Kalıp Malzemesini Seçin : Yüksek mukavemetli, aşınmaya dayanıklı çelik, tutarlı sıkıştırma sağlar.

- Delik Çapını ve L/D Oranını Optimize Edin : Aşırı aşınma olmadan yoğunluk için sıkıştırmayı dengeleyin.

- Tekdüze Yem ve Nem İçeriğini Koruyun : Tutarlı ham madde sıkıştırmayı artırır.

- Kalıp ve Silindir Aşınmasını İzleme : Düzenli bakım delik geometrisini ve eşit yoğunluğu korur.

- Çalışma Parametrelerini Ayarlayın : Besleme hızı, sıcaklık ve silindir basıncı kalıp tasarımını tamamlamalıdır.

- Yağlama veya Şartlandırma kullanın : Malzemenin yapışmasını önleyin ve sürtünme hasarını azaltın.

8. Endüstriyel Uygulamalar ve Faydaları

Halka kalıplı pelet değirmenleri aşağıdaki alanlarda yaygın olarak kullanılmaktadır:

- Enerji Üretimi : Biyokütle kazanları ve enerji santralleri için odun, saman ve tarım artıkları.

- Hayvan Yemi : Hayvancılık veya su ürünleri yemi için peletler.

- Atık Yönetimi : Tarım ve ormancılık artıklarının kompakt peletlere dönüştürülmesi.

Optimize Edilmiş Halka Kalıp Tasarımının Faydaları :

- Daha yüksek pelet yoğunluğu depolama ve taşıma hacmini azaltır.

- Dayanıklı peletler kullanım sırasında kırılmaya ve ince taneciklere karşı dayanıklıdır.

- Tutarlı kalite, yanma verimliliğini veya besleme performansını artırır.

- Daha az kesinti süresiyle artan üretim verimliliği.

9. Sonuç

halka kalıp is the heart of a biomass pellet mill doğrudan etkileyen Pelet kalitesi, yoğunluk, dayanıklılık ve üretim verimliliği . Anahtar tasarım faktörleri şunları içerir:

- Kalıp kalınlığı : Daha yoğun peletler için daha uzun sıkıştırma yolları.

- Delik çapı ve L/D oranı : Malzeme akışı, sıkıştırma ve enerji tüketimi arasındaki denge.

- Delik şekli ve konikliği : Pürüzsüz tahliye sağlar, yüzey kusurlarını azaltır ve çatlamayı önler.

- Kalıp malzemesi : Yüksek mukavemetli, aşınmaya dayanıklı alaşımlar zaman içinde delik hassasiyetini korur.

Operatörler, halka kalıbı dikkatli bir şekilde seçerek ve bakımını yaparak üretim yapabilirler. tekdüze, yoğun ve dayanıklı peletler , enerji tüketimini optimize edin ve bakım maliyetlerini azaltın. Hammadde hazırlama, silindir konfigürasyonu ve çalışma koşullarıyla doğru entegrasyon, endüstriyel uygulamalar için en yüksek pelet kalitesini sağlar.

Sonuçta aralarındaki etkileşimi anlamak halka kalıp design, material properties, and operating parameters biyokütle pelet değirmeninin verimini ve çıktısını en üst düzeye çıkarmak için gereklidir ve bu da onu sürdürülebilir biyokütle enerjisi üretiminin temel taşı haline getirir.

中文简体

中文简体