Pelet değirmeni kalıpları temel bileşenlerdir pelet değirmeni ekipmanları . Pelet yemi, odun talaşı peletleri ve biyokütle yakıt peletleri gibi ürünlerin kalitesini ve üretim verimliliğini doğrudan etkilerler. Tarımda, hayvancılıkta veya yeni enerji endüstrilerinde pelet değirmen kalıpları hayati bir rol oynamaktadır. Bu makale, şirketlerin üretim verimliliğini optimize etmesine ve ürün kalitesini artırmasına yardımcı olmak için türleri, çalışma prensiplerini, üretim malzemelerini, etkileyen faktörleri ve doğru kalıbın nasıl seçileceğini ayrıntılı olarak tanıtacaktır.

1. Pelet değirmeni kalıplarının işlevi

Bir pelet değirmeni kalıbının ana işlevi, toz haline getirilmiş veya ince bir şekilde ezilmiş ham maddeleri tek boyutlu peletler halinde sıkıştırmaktır. Üretim süreci sırasında hammaddeler, belirli bir çap ve uzunlukta peletler oluşturmak üzere kalıp üzerindeki deliklerden basınç altında geçirilir. Bu işlem, yüksek sıcaklık ve yüksek basınç içerir, dolayısıyla kalıbın dayanıklılığı ve hassasiyeti, pelet üretiminin kalitesi ve verimliliği üzerinde doğrudan etkiye sahiptir.

2. Pelet değirmeni kalıp çeşitleri

Pelet değirmeni kalıpları esas olarak iki türe ayrılır:

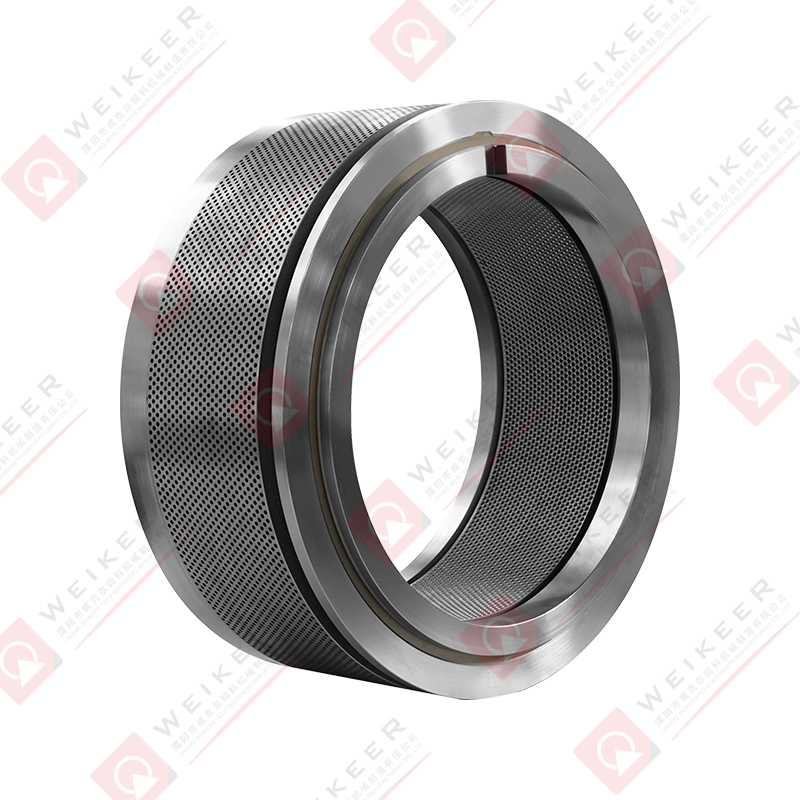

(1) Halka kalıbı

Halka kalıp, dış katmanda birden fazla delik bulunan silindirik bir kalıptır. Bu tip kalıp genellikle halka kalıplı pelet makinesiyle birlikte kullanılır ve büyük ölçekli endüstriyel üretim için uygundur. Halka kalıpları aşağıdaki özelliklere sahiptir:

Büyük hacimli üretime ve yüksek verimliliğe uygundur

Eşit pelet kalitesi ve yüksek yoğunluk

Yem işleme, odun peletleri, biyokütle yakıtı ve diğer endüstriler için uygundur

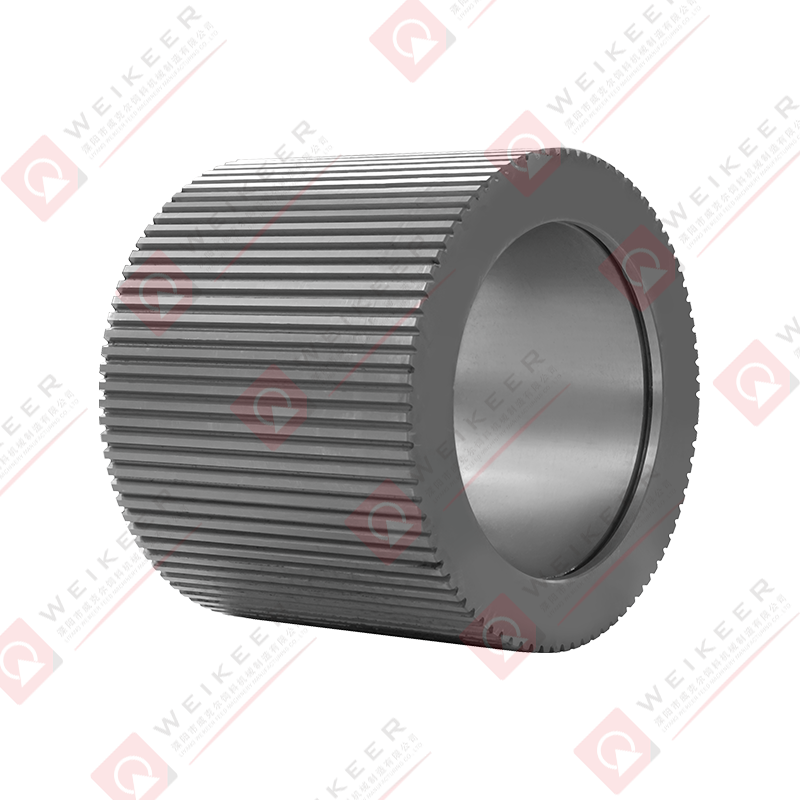

(2) Düz Kalıp

Düz kalıp, düz kalıplı pelet makineleri için uygun olan düz şekilli bir kalıptır ve genellikle küçük ve orta ölçekli pelet üretim ekipmanlarında bulunur. Özellikleri şunları içerir:

Küçük ölçekli üretime ve basit yapıya uygundur

Düşük bakım maliyeti ve kolay değiştirme

Aile çiftlikleri, küçük yem fabrikaları veya odun pelet üretimi için uygundur

3. Pelet makinesi kalıp imalat malzemeleri

Pelet makinesi kalıpları, yüksek basınç ve yüksek sıcaklık ortamlarında stabilitelerini sağlamak için genellikle yüksek mukavemetli, aşınmaya dayanıklı alaşımlı çelikten yapılır. Ortak malzemeler şunları içerir:

(1) Paslanmaz çelik kalıp

Gıda sınıfı ve farmasötik sınıf pelet üretimi için uygundur

Yüksek neme sahip malzemeler için uygun, yüksek korozyon direnci

(2) Alaşımlı çelik kalıp

İyi aşınma direnci ve darbe direnci

Yem ve odun peletleri gibi yüksek sertlikteki malzemeler için uygundur

(3) Karbon çelik kalıp

Düşük maliyetli, kısa süreli kullanıma uygun

Küçük ölçekli üretim veya aşınma direncinin düşük olduğu endüstriler için uygundur

4. Pelet makinesi kalıp performansını etkileyen temel faktörler

Pelet makinesi kalıbının performansı, peletlerin kalitesini ve üretim verimliliğini doğrudan etkiler. Aşağıdaki faktörler çok önemlidir:

(1) Diyafram boyutu

Kalıp açıklığı peletlerin çapını belirler. Yaygın pelet boyutu aralıkları aşağıdaki gibidir:

Yem peletleri: 2mm, 4mm, 6mm, 8mm (kümes hayvanları, domuzlar, sığırlar, balıklar vb. için uygundur)

Odun peletleri: 6mm, 8mm, 10mm (biyokütle yakıtlarına uygun)

Kimyasal peletler: üretim gereksinimlerine bağlı olarak özel açıklıklar

(2) Sıkıştırma oranı

Sıkıştırma oranı, kalıp açıklığının delik uzunluğuna oranıdır ve peletlerin yoğunluğunu ve sertliğini belirler. Örneğin:

Yüksek sıkıştırma oranı: Daha yüksek parçacık yoğunluğu, ağaç talaşları ve biyokütle peletleri için uygundur

Düşük sıkıştırma oranı: Daha gevşek parçacıklar, hayvan yemi için uygundur

(3) Delik tasarımı

Kalıp deliğinin şekli, hammaddenin akışkanlığını ve kalıplama etkisini etkiler. Yaygın delik şekilleri şunları içerir:

Düz delik: sıradan yem ve biyokütle peletleri için uygundur

Kademeli delik: yüksek yoğunluklu peletler için uygundur, üretimi artırır

Konik delik: malzeme tıkanıklığını azaltır ve kalıp ömrünü uzatır

5. Uygun bir pelet makinesi kalıbı nasıl seçilir?

Bir pelet makinesi kalıbı seçerken, üretim verimliliğini ve pelet kalitesini sağlamak için aşağıdaki faktörlerin kapsamlı bir şekilde dikkate alınması gerekir.

(1) Hammaddelere göre seçim yapın

Farklı hammaddelerin farklı sertliği ve viskozitesi vardır ve uygun kalıpla eşleşmesi gerekir. Örneğin:

Yumuşak hammaddeler (mısır ve soya fasulyesi gibi): düşük sıkıştırma oranlı kalıplar seçilebilir

Yüksek sertlikte hammaddeler (talaş ve saman gibi): peletlerin yoğunluğunu sağlamak için yüksek sıkıştırma oranlı kalıplar gerekir

(2) Üretim ihtiyaçlarına göre seçin

Küçük aile çiftlikleri veya laboratuvarları: Kullanımı kolay ve düşük maliyetli olan düz kalıplı pelet makinesi kalıpları önerilir.

Büyük ölçekli üretim: Daha verimli ve uzun vadeli istikrarlı üretim için uygun olan halka kalıplı pelet makinesi kalıpları önerilir.

(3) Kalıbın aşınma direncine dikkat edin

Aşınmaya dayanıklı malzemelerin (paslanmaz çelik ve alaşımlı çelik gibi) seçilmesi, kalıbın servis ömrünü uzatabilir, değiştirme maliyetlerini azaltabilir ve üretim stabilitesini artırabilir.

(4) Üretim maliyeti ve faydası

Kaliteli kalıpların ilk maliyeti daha yüksek olmasına rağmen kullanım ömürleri uzundur. Uzun vadede bakım ve değiştirme maliyetlerini azaltabilir ve genel ekonomik faydaları artırabilirler.

6. Pelet değirmeni kalıplarının günlük bakımı ve bakımı

Kalıpların uzun süreli stabil çalışmasını sağlamak için aşağıdaki bakım önlemleri önerilir:

Düzenli temizlik: Tıkanmayı önlemek için kalıp deliklerini temizlemek için yüksek basınçlı hava veya profesyonel temizleme aletleri kullanın

Yağlama ve bakım: Sürtünmeyi azaltmak için kalıp kullanılmadan önce ve sonra uygun miktarlarda yağlayıcı ekleyin.

Aşınmayı kontrol edin: Kalıp deliklerinin aşınmasını düzenli olarak kontrol edin. Açıklık büyürse veya yüzey düzgün değilse, zamanla değiştirilmelidir.

Depolama önlemleri: Kalıpta paslanmaya neden olan nemi önlemek için kuru ve havalandırılmış bir ortamda saklayın.

Pelet değirmen kalıpları (Pelet Değirmen Kalıpları) pelet üretim sürecinin temel bileşenleridir ve üretim verimliliğini, pelet kalitesini ve işletme maliyetlerini doğrudan etkiler. Farklı kalıp türleri, farklı üretim ihtiyaçlarına uygundur. Kalıpların doğru seçimi ve bakımı, üretim verimliliğini önemli ölçüde artırabilir. Yem işleme, biyokütle yakıt üretimi veya farmasötik ve kimya alanlarında uygun pelet değirmen kalıpları, verimli ve istikrarlı pelet üretimi sağlayarak işletmelerin pazardaki rekabet gücünü artırabilir.

中文简体

中文简体