Bir tasarımı Pelet değirmeni vidalı paslanmaz çelik kalıp peletleme prosesinin verimliliğini ve kalitesini arttırmak açısından çok önemlidir. İyi hazırlanmış bir kalıp, pelet değirmeninin performansını önemli ölçüde etkileyerek verimi, enerji tüketimini ve peletlerin genel kalitesini artırabilir. Peletleme sürecini optimize etmek için vidalı paslanmaz çelik kalıbın tasarımı sırasında birkaç önemli faktörün dikkate alınması gerekir.

Peletlemede Kalıbın Rolünü Anlamak

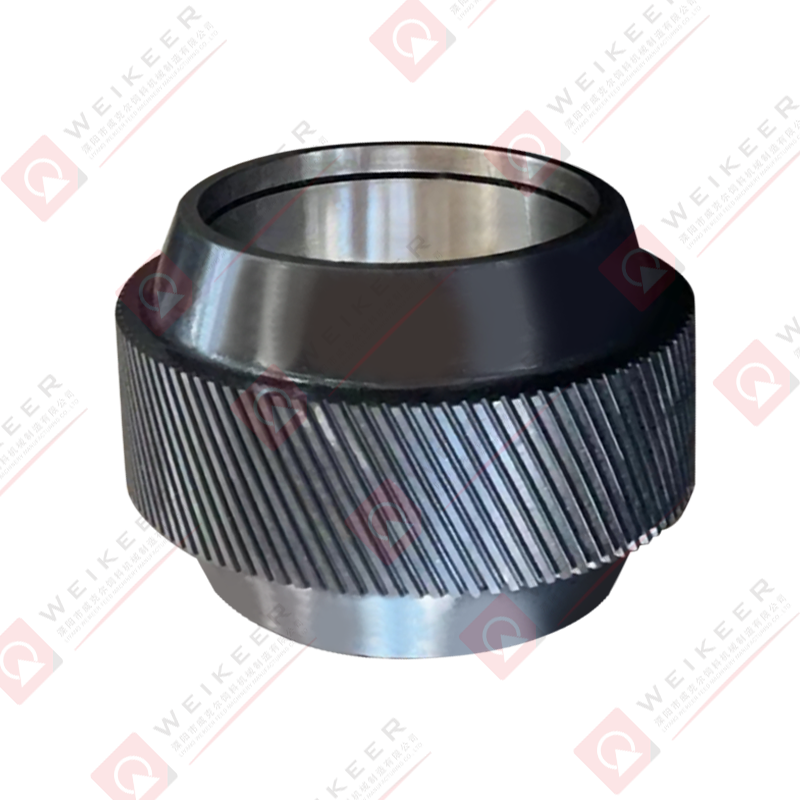

Peletleme işlemi, ham maddelerin tipik olarak ısı ve basınç kullanılarak tekdüze peletler halinde sıkıştırılmasını içerir. Kalıp, malzemenin şekillendirilmesinden ve peletlerin doğru yoğunluk ve boyutunun sağlanmasından sorumlu olduğundan bu süreçte merkezi bir rol oynar. Özellikle vidalı kalıp, malzeme akışı üzerinde üstün kontrol sağlar ve yem, biyoyakıt ve farmasötikler de dahil olmak üzere çeşitli endüstrilerde yaygın olarak kullanılır.

Kalıbın işlevi yalnızca peletleri şekillendirmek değil, aynı zamanda ham maddelerin birbirine bağlanması için gerekli sıkıştırma ve sürtünmeyi sağlamaktır. Bu, kalıbın tasarımını optimum pelet kalitesine ulaşmanın ayrılmaz bir parçası haline getirir. Vida tipi paslanmaz çelik kalıp tasarlarken, en üst düzeyde performans göstermesini sağlamak için çeşitli faktörlerin dikkate alınması gerekir.

Malzeme Seçimi: Paslanmaz Çelik ve Avantajları

Kalıp için malzeme seçimi tasarım sürecinde temel bir adımdır. Paslanmaz çelik, özellikle yüksek dereceli alaşımlar, dayanıklılığı, aşınma direnci ve korozyon direnci nedeniyle sıklıkla tercih edilen malzemedir. Peletleme sırasındaki yüksek basınç ve sıcaklık koşulları göz önüne alındığında, paslanmaz çelik kullanılması uzun ömür sağlar ve bakım maliyetlerini en aza indirir.

Paslanmaz çeliğin korozyona karşı direnci, özellikle nemli veya aşındırıcı malzemelerin işlenmesinde çok önemlidir. Ayrıca, doğal gücü, kalıbın peletleme işlemi sırasında uygulanan basınçlara dayanabilmesini sağlar; bu da zaman içinde tutarlı pelet kalitesinin korunması için hayati önem taşır.

Kalıp Tasarımı: Optimum Akış ve Sıkıştırmanın Sağlanması

Kalıp tasarımının en kritik yönlerinden biri optimum malzeme akışını sağlamaktır. Vidalı kalıp, tıkanmaları veya tutarsız pelet boyutlarını önlemek için ham maddenin eşit ve kontrollü akışını kolaylaştırmalıdır. Hammaddenin kalıp kanalları boyunca düzgün bir şekilde hareket etmesini ve eşit şekilde sıkıştırılmasını sağlamak için vida ve kalıp dikkatli bir şekilde tasarlanmalıdır.

Kalıbın çapı, uzunluğu ve içerdiği delik veya açıklıkların sayısı, akış özelliklerinde önemli bir rol oynar. Daha büyük bir çap, daha yüksek bir verim sağlayabilir ancak aynı zamanda malzeme ayrışması riskini artırabilir ve pelet yoğunluğunu düşürebilir. Daha küçük kalıplar daha fazla sıkıştırma sağlayarak daha düzgün peletler elde edilmesini sağlar ancak üretim kapasitesini sınırlayabilir.

Kalıbın performansını optimize etmek için tasarımını işlenen spesifik malzemeye göre uyarlamak önemlidir. Örneğin, daha yoğun veya daha fazla lifli malzemeler, daha sıkı deliklere ve daha yüksek sıkıştırma oranına sahip bir kalıp gerektirebilirken, daha az yoğun malzemeler, daha geniş açıklıklı bir kalıpla daha iyi performans gösterebilir. Deliklerin veya açıklıkların sayısı ve deseni aynı zamanda peletin dokusunu, gücünü ve görünümünü de etkileyebilir, bu da bu özelliklerin istenen çıktı spesifikasyonlarına göre tasarlanmasını önemli hale getirir.

Soğutma ve Yağlama Mekanizmaları

Peletleme sürecini optimize etmek için etkili soğutma ve yağlama sistemlerinin dahil edilmesi önemlidir. Soğutma, malzemeyi bozabilecek ve kalıbın erken aşınmasına neden olabilecek aşırı ısı oluşumunu önler. İyi tasarlanmış bir kalıp, çalışma sırasında ısıyı eşit bir şekilde dağıtmak için verimli soğutma kanallarına sahip olacak ve böylece peletlerin bütünlüklerini ve tutarlılıklarını korumaları sağlanacaktır.

Yağlama aynı zamanda kalıp performansının korunmasında da önemli bir rol oynar. Doğru yağlama, kalıptaki sürtünmeyi ve aşınmayı azaltır, malzeme birikmesini önler ve düzgün çalışmayı sağlar. Pelet değirmenlerinde, sürekli uygulamayı sağlamak, manuel müdahale ihtiyacını azaltmak ve genel verimliliği artırmak için yağlama sistemleri genellikle otomatikleştirilir.

Yüzey İşleme ve Bitirme

Kalıbın yüzey kalitesi optimizasyon için bir diğer önemli husustur. Pürüzsüz, iyi cilalanmış bir yüzey, malzemenin kalıba yapışma olasılığını azaltarak tutarlı pelet çıkışı ve kolay bakım sağlar. Ek olarak, kalıbın aşınmaya dayanıklı malzemelerle kaplanması gibi yüzey işlemleri, kalıbın ömrünü uzatabilir ve genel verimliliği artırabilir. Bu işlemler kalıbın aşınmasını ve yıpranmasını azaltır ve performansının daha uzun süre korunmasına olanak tanır; bu, arıza süresinin azaltılması ve üretkenliğin arttırılması için gereklidir.

Hassasiyet ve Toleranslar

Peletlerin aynı boyutta ve yoğunlukta olmasını sağlamak için kalıbın tasarımında ve üretiminde yüksek hassasiyet kritik öneme sahiptir. Peletleme işlemi boyunca tutarlılığı korumak için sıkı toleranslar gereklidir. Kalıp boyutlarındaki küçük değişiklikler bile eşit olmayan pelet üretimine yol açarak ürün kalitesi sorunlarına veya makine verimsizliğine yol açabilir.

Vidalı kalıp, malzemenin kalıp içinde hareket ederken eşit şekilde sıkıştırılmasını sağlamak için sıkı toleranslarla ve hassas hizalamayla üretilmelidir. Bu hassasiyet aynı zamanda istenen üretim miktarının korunmasına da katkıda bulunur ve malzeme israfını önleyerek tüm peletleme sürecini daha uygun maliyetli hale getirir.

Peletleme işlemini optimize etmek için vidalı tip bir paslanmaz çelik kalıp tasarlamak, malzeme seçimi, kalıp geometrisi, sıkıştırma mekanizmaları, soğutma ve yağlama sistemleri, yüzey işlemleri ve üretim hassasiyeti arasında dikkatli bir denge gerektirir. Üreticiler, tüm bu faktörleri göz önünde bulundurarak ve tasarımı işlenen malzemenin özel gereksinimlerine göre uyarlayarak pelet değirmenlerinin performansını ve dayanıklılığını artırabilir. İyi tasarlanmış bir kalıp, daha yüksek verim, daha az aşınma, gelişmiş pelet kalitesi ve sonuç olarak daha verimli bir peletleme süreci ile sonuçlanabilir.

中文简体

中文简体