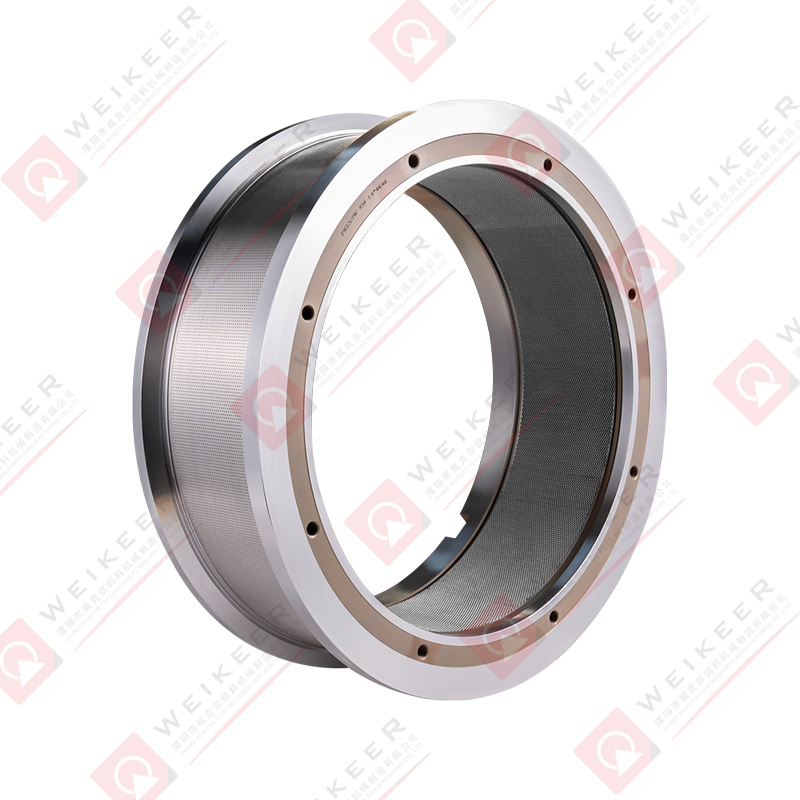

Tasarımın optimize edilmesi Pres Silindiri özellikle yem işleme ve pelet üretiminde üretim kapasitesinin ve kalitesinin artırılması büyük önem taşıyor. Basınç silindirinin yalnızca yüksek basınca ve yüksek aşınmaya dayanması gerekmez, aynı zamanda üretim süreci sırasında parçacık kalitesini ve üretim verimliliğini de sağlaması gerekir.

Basınç silindirinin geometrik tasarımı çalışma performansı üzerinde önemli bir etkiye sahiptir. Basınç silindirinin çapı, genişliği, diş tasarımı ve yüzey pürüzlülüğü gibi parametrelerin optimize edilmesi, üretim verimliliğini ve parçacık kalitesini önemli ölçüde artırabilir.

Pres silindirinin çapı ve genişliği, preslenen partikül yoğunluğunu ve partikül kalitesini doğrudan etkiler. Genel olarak konuşursak, daha büyük bir baskı silindiri çapı üretim kapasitesini artırabilir ancak enerji tüketimini de artıracaktır; daha küçük bir basınç silindiri çapı, daha sert veya işlenmesi daha zor ham maddelerin işlenmesi için uygundur. Basınç silindirinin çapını ve genişliğini farklı üretim ihtiyaçlarına uyum sağlayacak şekilde optimize etmek, üretim kapasitesini ve pelet kalitesini dengeleyebilir.

Basınç silindirinin diş şekli tasarımı, parçacıkların şekillendirme etkisini doğrudan etkiler. Diş profilinin açısını, derinliğini ve dağılımını ayarlayarak parçacıkların homojenliği ve yoğunluğu sağlanabilir. Aynı zamanda, farklı diş şekli tasarımları malzemelerin yapışmasını etkili bir şekilde azaltabilir, baskı silindirindeki aşınmayı azaltabilir ve üretim verimliliğini artırabilir.

Basınç silindirinin yüzeyinin pürüzlülüğü, parçacıkların presleme etkisini ve yüzey düzgünlüğünü etkiler. Basınç silindirinin yüzey pürüzlülüğünün ince işleme ve yüzey işleme yoluyla optimize edilmesi, parçacıkların tekdüzeliğini ve pürüzsüzlüğünü iyileştirebilir ve nihai ürünün kalitesini iyileştirebilir.

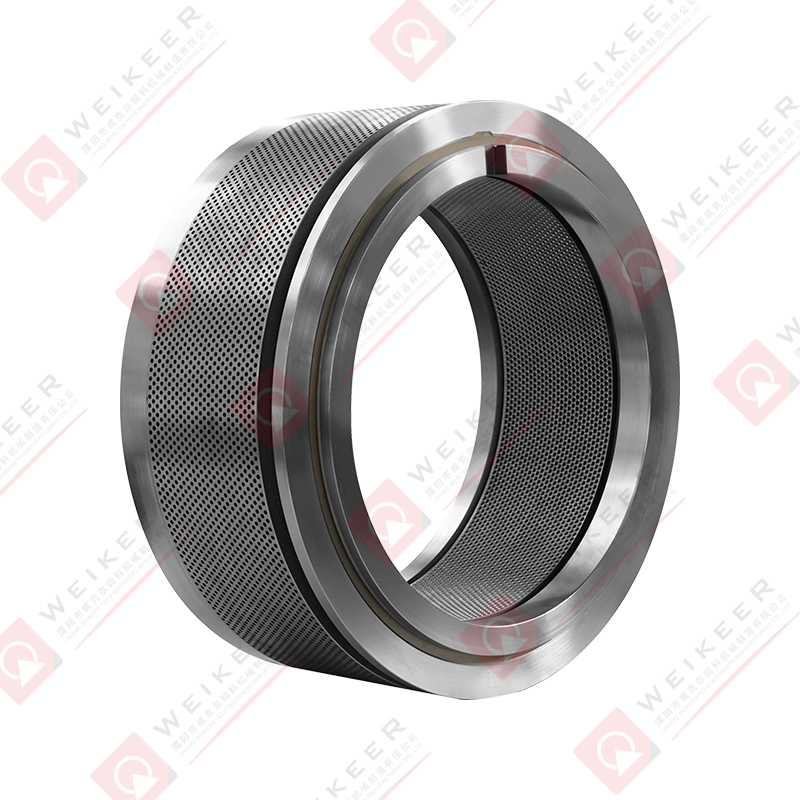

Doğru malzemeyi seçmek ve ısıl işlem sürecini optimize etmek, baskı rulosunun dayanıklılığı ve performansı açısından kritik öneme sahiptir. Basınç silindirlerinin son derece yüksek basınca ve aşınmaya dayanması gerekir, bu nedenle malzemenin aşınma direnci, sertliği ve yorulma direnci tasarımdaki temel faktörlerdir.

Basınç silindirlerinin imalatında yaygın olarak kullanılan malzemeler arasında alaşımlı çelik, aşınmaya dayanıklı çelik vb. yer alır. Örneğin, yüksek alaşımlı çeliğin (100Cr6, 20CrMnTi gibi) kullanılması, basınç silindirinin sertliğini ve aşınma direncini büyük ölçüde artırabilir ve uzun süreli çalışmanın neden olduğu aşınmayı azaltabilir. Yüksek yüklü, yüksek sürtünmeli uygulamalar için aşınmaya karşı yüksek dirençli malzemelerin ve yüzey kaplamalarının (püskürtülmüş karbür gibi) kullanılması servis ömrünü uzatabilir.

Basınç silindirinin sertliği ve yorulma direnci, uygun ısıl işlem (su verme, temperleme, karbonlama işlemi gibi) yoluyla artırılabilir. Söndürme, baskı silindirinin yüzey sertliğini artırabilirken temperleme, iç gerilimi azaltabilir ve baskı silindirinin yüksek yük altında çatlamasını veya kırılmasını önleyebilir. Ek olarak, karbonlama işlemi baskı silindirinin yüzeyinde sertleştirilmiş bir tabaka oluşturarak aşınma direncini daha da artırabilir.

Basınç silindirinin çalışma sürecinde düzgün basınç dağılımının nasıl sağlanacağı partikül kalitesini ve üretim kapasitesini etkileyen bir diğer önemli faktördür. Tasarım sırasında baskı silindirinin presleme yöntemi, her parçanın eşit şekilde basınç uygulayabilmesini sağlayacak şekilde ayarlanabilir.

Baskı silindiri ile malzeme arasındaki teması optimize ederek presleme işlemi sırasında basıncın eşit dağılımı sağlanır. Basınç silindirinin tasarımı, basınç silindirinin deformasyonuna veya dengesiz aşınmasına yol açabilecek ve parçacık kalitesini etkileyebilecek yerel aşırı yükten kaçınmalıdır.

Basınç silindirinin tasarımına ayarlanabilir bir basınç sistemi eklenerek, basınç silindirinin çalışma basıncı, farklı malzemelerin işleme ihtiyaçlarına uyum sağlamak üzere farklı çalışma koşulları altında esnek bir şekilde ayarlanabilir. Bu mekanizma üretim verimliliğini artırabilir ve istikrarlı pelet kalitesi sağlayabilir.

Basınç silindiri çalışırken uzun süre malzemeye sürtünecek ve bu da yüzeyin kademeli olarak aşınmasına neden olacaktır. Baskı silindiri yüzeyinin aşınma direncinin optimize edilmesi, baskı silindirinin servis ömrünü ve iş verimliliğini önemli ölçüde artırabilir.

Basınç silindirinin yüzeyinin kaplanması (örneğin çimentolu karbür, tungstenli karbür kaplama vb. püskürtmek), basınç silindirinin aşınma direncini ve korozyon direncini etkili bir şekilde artırabilir, yüksek basınçlı ve yüksek sürtünmeli ortamlarda aşınmayı azaltabilir ve servis ömrünü uzatabilir. servis ömrü.

Lazer kaplama teknolojisi, basınç silindirinin yüzeyinde aşınmaya karşı oldukça dirençli sert bir katman oluşturarak aşınma direncini ve korozyon direncini etkili bir şekilde artırabilir. Geleneksel yüzey işleme yöntemleriyle karşılaştırıldığında bu teknoloji, baskı silindirinin yüzeyini daha eşit bir şekilde kaplayabilir, yerel aşınmayı önleyebilir ve ekipmanın çalışma ömrünü uzatabilir.

Basınç silindiri çalışırken, uzun süreli sürtünme ve sıkıştırma nedeniyle büyük miktarda ısı oluşacaktır. Isı zamanında dağılmazsa, baskı silindirinin aşırı ısınmasına neden olarak performansını ve servis ömrünü etkileyebilir. Bu nedenle verimli bir soğutma sisteminin tasarlanması önemlidir.

Basınç silindiri içinde soğutma kanalları tasarlamak ve bir soğutma sistemi eklemek, yüksek sıcaklıkları etkili bir şekilde ortadan kaldırabilir, basınç silindirinin sıcaklığını sabit tutabilir ve aşırı sıcaklığın neden olduğu deformasyonu veya hasarı önleyebilir.

Yüksek sıcaklıktaki ortamlardaki üretim hatları için, basınç silindirinin makul bir çalışma sıcaklığı aralığında kalmasını sağlamak amacıyla güçlü hava akışı yoluyla basınç silindiri etrafındaki ısıyı hızla uzaklaştıracak bir hava soğutma sistemi tasarlanabilir.

Akıllı teknolojinin gelişmesiyle birlikte akıllı izleme sistemleri ve otomatik kontrol, baskı silindirlerinin tasarımını optimize etmenin önemli araçları haline geldi. Bu sistemler sayesinde baskı rulosunun çalışma durumu gerçek zamanlı olarak izlenebilmekte ve çalışma parametreleri üretim ihtiyaçlarına göre otomatik olarak ayarlanabilmektedir.

Sensörler ve izleme ekipmanı kurularak basınç silindirinin sıcaklığı, basıncı, titreşimi ve diğer verileri gerçek zamanlı olarak izlenebilir, olası sorunlar zamanında keşfedilebilir ve aşırı yük veya aşırı ısınmadan kaynaklanan ekipman arızaları önlenebilir.

Her zaman optimum çalışma koşulunda tutulmasını sağlamak amacıyla, üretim süreci sırasında malzemedeki değişikliklere göre baskı silindirinin basıncını ve hızını otomatik olarak ayarlamak için otomatik bir ayarlama sistemi tanıtılmıştır. Bu sadece üretim verimliliğini arttırmakla kalmaz, aynı zamanda pelet tutarlılığını ve kalitesini de garanti eder.

Baskı silindiri tasarlanırken ekipmanın bakım kolaylığı da dikkate alınmalıdır. Basınç silindirinin optimize edilmiş tasarımı yalnızca performansı ve verimliliği artırmakla kalmamalı, aynı zamanda günlük bakım ve bakımı da kolaylaştırmalıdır.

Baskı silindirinin onarımını, bakımını ve değiştirilmesini daha kolay ve verimli hale getirmek için tasarım sırasında modüler bir yapı düşünülebilir. Aşınmış parçaların düzenli muayenesi ve değiştirilmesi, üretim kesintilerini önleyebilir ve ekipmanın uzun süreli verimli çalışmasını sağlayabilir.

Tasarımın optimize edilmesi Press Roller is not only a key factor in improving production capacity and product quality, but can also effectively reduce energy consumption, reduce maintenance costs and extend the service life of the equipment. By rationally selecting materials, optimizing geometric design, improving wear resistance, and introducing intelligent control, companies can improve the overall performance and production efficiency of equipment to meet increasingly stringent market demands. In the future technological development, intelligent and high-precision manufacturing will further promote the optimization of pressure roller design, making it more flexible and efficient.

中文简体

中文简体