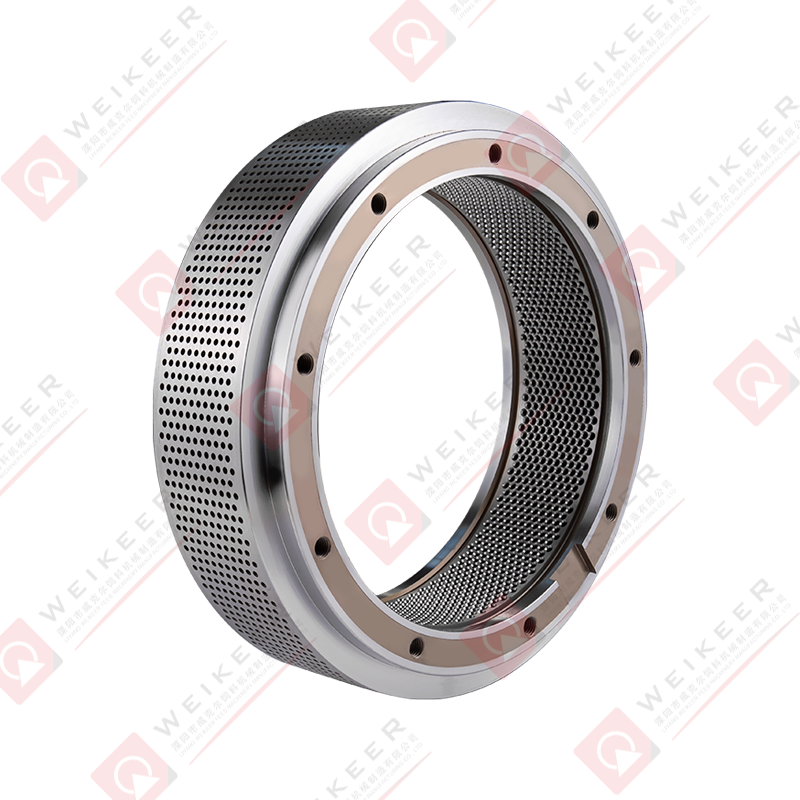

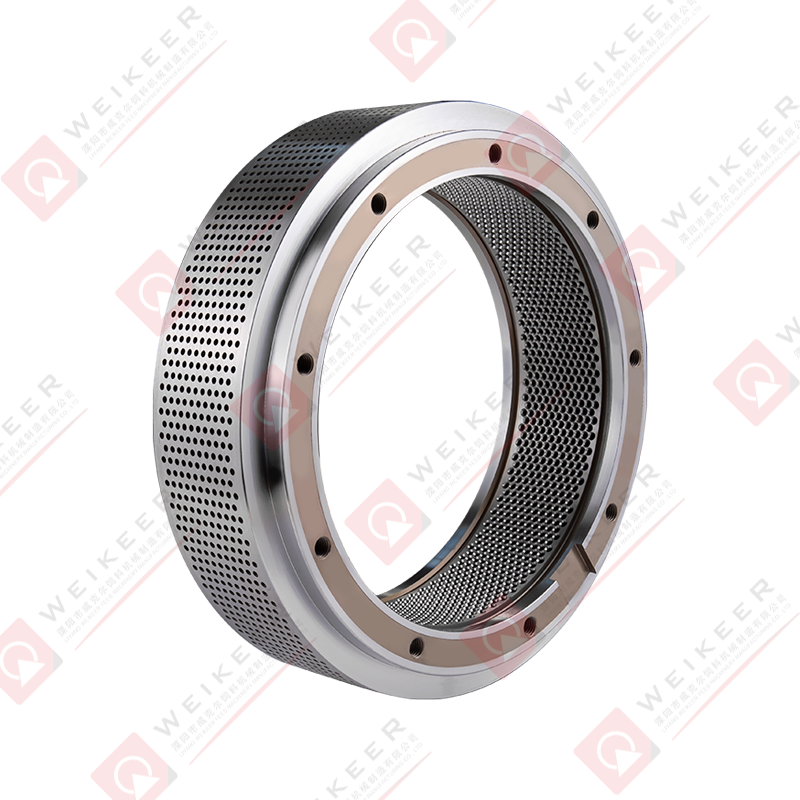

Pelet makinesi ölür pelet kalıplamanın kalitesini ve üretim verimliliğini doğrudan belirleyen pelet makine ekipmanının en önemli temel bileşenlerinden biridir. İster biyokütle yakıt peletlerinin imalatı ister hayvan yeminin işlenmesi olsun, pelet makinesi kalıpları hayati bir rol oynar.

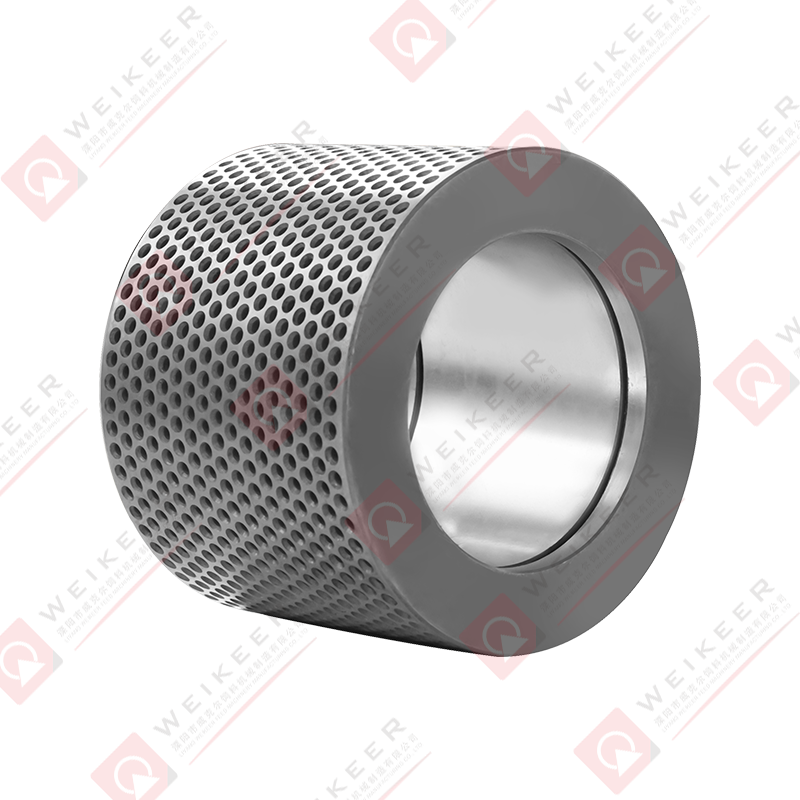

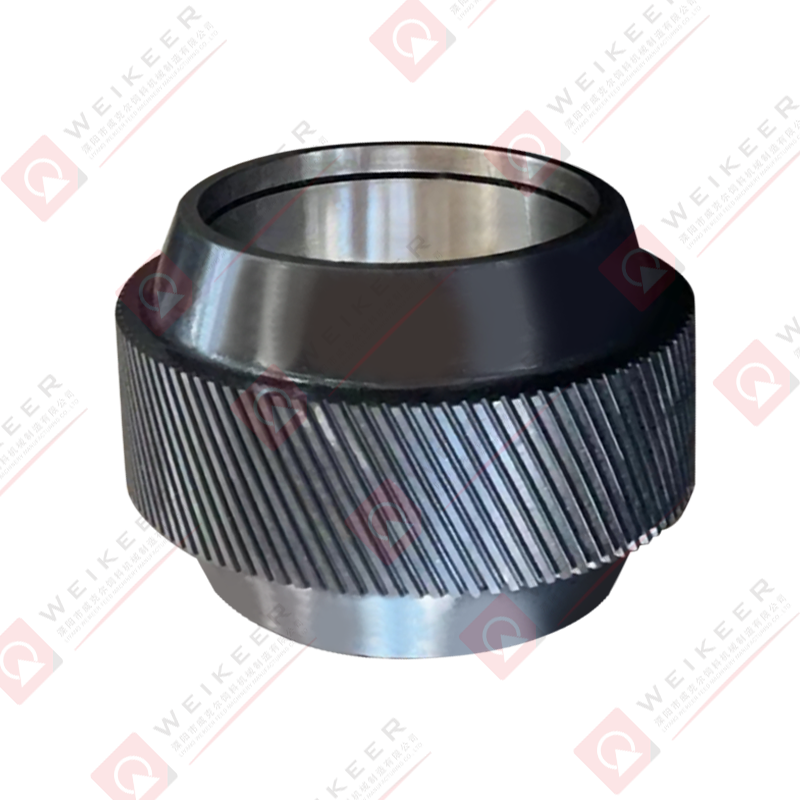

Pelet makinesi kalıplarının son derece yüksek basınç ve sürtünmeye dayanması gerekir, bu nedenle bunlar genellikle yüksek kaliteli alaşımlı çelikten yapılır ve aşınma direncini ve hizmet ömrünü artırmak için ısıl işlem ve yüzey sertleştirme işlemlerinden geçer.

Yüksek hassasiyetli tasarım

Kalıp deliklerinin boyutu, şekli ve dağılımı, peletlerin tek biçimliliğini ve tutarlılığını sağlamak için hassas bir şekilde hesaplanır. Farklı amaçlara yönelik peletler (yem peletleri veya biyokütle peletleri gibi) farklı kalıp tasarımları gerektirir.

Uygulama gereksinimlerine bağlı olarak pelet makinesi kalıpları, düz kalıplar ve halka kalıplar gibi birçok türe ayrılabilir. Düz kalıplar küçük ekipmanlar için uygundur, halka kalıplar ise büyük ölçekli endüstriyel üretim için daha uygundur.

Ekonomik

Pelet makinesi kalıplarının ilk maliyeti yüksek olmasına rağmen, uzun ömürleri ve yüksek verimlilikleri, onları son derece yüksek maliyet performansıyla önemli bir bileşen haline getiriyor. Kalıpların makul seçimi ve bakımı, üretim maliyetlerini önemli ölçüde azaltabilir.

Güçlü uyarlanabilirlik

Pelet makinesi kalıpları, talaş, saman, tahıl, yem vb. dahil olmak üzere çeşitli hammaddelere uyum sağlayabilir ve biyokütle enerjisi, tarım ve hayvancılıkta yaygın olarak kullanılır.

Pelet makinesi kalıplarının çalışma prensibi

Pelet makinesi kalıplarının çalışma süreci esas olarak yüksek basınç ve sürtünme etkilerine dayanır. Çalışma prensibinin temel adımları şunlardır:

Hammaddeler kalıba girer

Hammaddeler (talaş veya yem tozu gibi) pelet makinesine beslendikten sonra dönen bir rulo veya vida ile kalıp deliğine itilir.

Yüksek basınçlı sıkıştırma

Kalıp deliğinde ham maddeler büyük basınca maruz kalır ve yavaş yavaş yoğun parçacık şekline sıkıştırılır. Bu süreçte hammaddelerin içindeki doğal yapıştırıcılar (linyin gibi) aktive edilerek bağlayıcı rol oynar.

Pelet ekstrüzyonu

Peletler belirli bir yoğunluğa ve dayanıklılığa ulaştığında, düzenli silindirik veya diğer şekilli peletler oluşturmak üzere kalıp deliğinin diğer ucundan ekstrüde edilir.

Soğutma ve şekillendirme

Ekstrüde edilen peletler soğutma işlemi sırasında daha da sertleşir ve sonunda stabil bir son ürün oluşturur.

Pelet makinesi kalıplarının uygulama alanları

Biyokütle enerjisi

Biyokütle pelet yakıtı üretiminde, talaş, pirinç kabuğu ve saman gibi tarım ve ormancılık atıklarının yüksek yoğunluklu yakıt peletlerine sıkıştırılması için pelet makinesi kalıpları yaygın olarak kullanılmaktadır. Bu peletler yüksek yanma verimliliği ve düşük kirlilik özelliklerine sahiptir ve geleneksel fosil yakıtların yerine geçmek için ideal bir seçimdir.

Hayvan yemi işleme

Hayvan yemi peletlerinin üretimi, pelet makinesi kalıplarından ayrılamaz. Tahıllar, soya fasulyesi unu ve balık unu gibi ham maddeleri peletler halinde sıkıştırarak yalnızca yemin besin değerini artırmakla kalmaz, aynı zamanda israfı azaltır ve depolama ve taşımayı kolaylaştırır.

Endüstriyel yan ürünlerin kullanımı

Endüstriyel üretimde üretilen atıklar (talaş ve kağıt yapımı atıkları gibi), kaynakların verimli bir şekilde geri dönüştürülmesini sağlamak için pelet makinesi kalıpları aracılığıyla pelet yakıtına veya kompozit malzemelere işlenebilir.

Organik gübre üretimi

Tarımsal atıklar (hayvancılık ve kümes hayvanı gübresi, bitki artıkları gibi) pelet makinesi kalıpları aracılığıyla organik gübre peletlerine işlenebilir, bu yalnızca çevre kirliliğini azaltmakla kalmaz, aynı zamanda tarımsal üretim için yüksek kaliteli gübreler sağlar.

Gıda işleme

Bazı özel gıdaların (evcil hayvan atıştırmalıkları veya hazır kahve peletleri gibi) üretiminde, düzenli şekillere ve tekdüze dokuya sahip ürünler yapmak için pelet makinesi kalıpları da kullanılır.

Pelet makinesi kalıplarının gelecekteki gelişme eğilimi

Teknolojinin ilerlemesi ve pazar talebindeki değişikliklerle birlikte pelet makinesi kalıpları aşağıdaki yönlerde gelişmektedir:

Yüksek performanslı malzemelerin araştırılması ve geliştirilmesi

Yeni alaşımlı malzemelerin ve yüzey kaplama teknolojisinin uygulanması, kalıpların aşınma direncini ve korozyon direncini daha da artıracak ve hizmet ömrünü uzatacaktır.

Akıllı üretim

CNC takım tezgahlarının ve 3D baskı teknolojisinin kullanıma sunulması, kalıpların işlenmesini daha hassas hale getirirken üretim verimliliğini ve kişiselleştirme yeteneklerini de artırıyor.

Çok işlevli tasarım

Gelecekteki pelet makinesi kalıpları, farklı hammaddelerin ve parçacık özelliklerinin ihtiyaçlarını karşılamak için ayarlanabilir açıklık tasarımı gibi daha fazla işlevi entegre edebilir.

Yeşil ve çevre koruma

Kaynak tüketimini ve çevresel etkiyi azaltmak için kalıp üretiminde geri dönüştürülebilir malzemelerin kullanılması gibi çevre dostu kalıpların araştırılması ve geliştirilmesi bir trend haline gelecektir.

Pelet şekillendirme ekipmanının temel bileşeni olan pelet makinesi kalıplarının performansı ve kalitesi, pelet ürünlerinin kalitesini ve üretim verimliliğini doğrudan etkiler. Biyokütle enerjisi, yem işleme veya diğer alanlarda pelet makinesi kalıpları yeri doldurulamaz bir değer göstermiştir. Gelecekte, teknolojinin sürekli gelişmesi ve pazar talebinin artmasıyla birlikte, pelet makinesi kalıpları kesinlikle daha fazla alanda daha büyük bir rol oynayacak ve insan toplumunun sürdürülebilir kalkınmasına katkıda bulunacaktır.

中文简体

中文简体