Pelet üretimi alanında pelet makinesi kalıpları, ürün kalitesini ve üretim verimliliğini belirleyen temel bileşenlerdir. Yem işlemede, odun pelet üretiminde veya biyokütle enerjisinde pelet makinesi kalıpları hayati bir rol oynar. Hammaddelerin yüksek basınç altında istenilen şekle sahip peletler halinde ekstrüde edilmesiyle kalıplar, üretim verimliliğini artırmaya ve peletlerin tekdüzeliğini ve yoğunluğunu sağlamaya yardımcı olur.

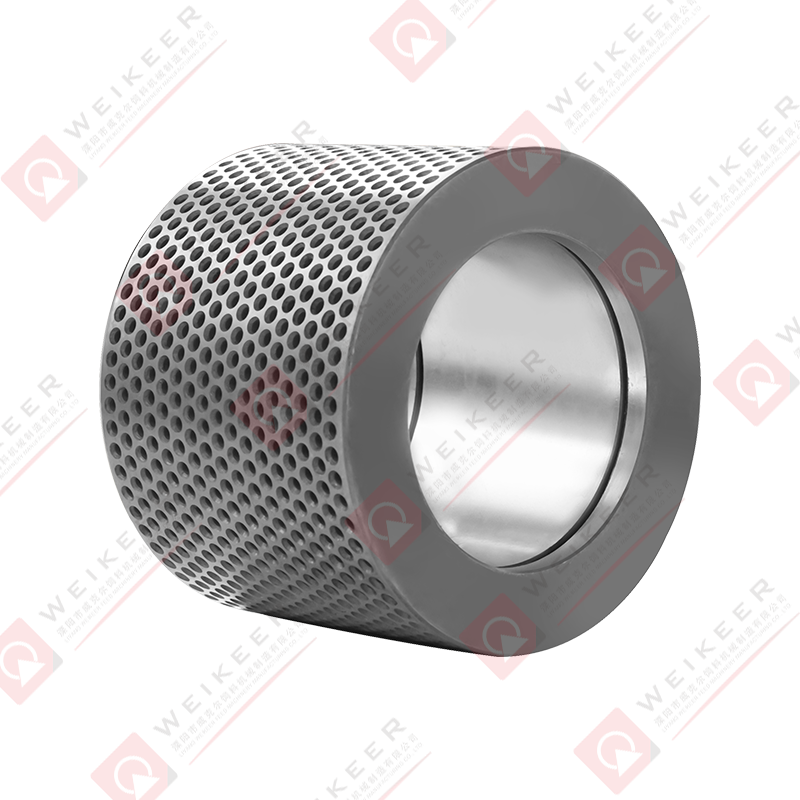

Pelet makinesi ölür Pelet üretim ekipmanının temel bileşenidir. Temel çalışma prensibi, ham maddeleri (yem, talaş, biyokütle vb.) yüksek sıcaklık ve yüksek basınç altında kalıbın deliklerinden çıkarmaktır. Hammaddeler pelet makinesine girdiğinde, kalıptaki çok sayıda küçük delik, bu ham maddeleri pelet oluşturacak şekilde sıkıştıracak ve şekillendirecektir. Pelet makinesinin silindirleri, hammaddelerin tamamen tekdüze peletler halinde ekstrüde edilmesini sağlamak için yeterli basıncı sağlamak üzere kalıpla yakın çalışır.

Kalıbın tasarımı peletlerin kalitesini ve üretim hızını doğrudan etkiler. Kalıbın delik çapı, delik şekli ve delik aralığı, peletlerin nihai kalitesi üzerinde önemli bir etkiye sahip olacaktır.

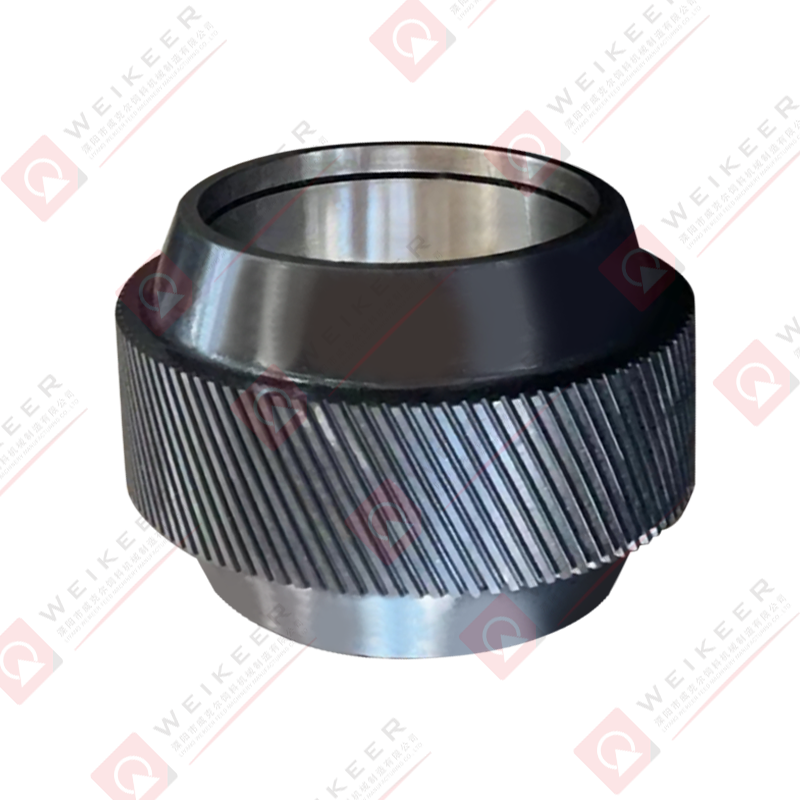

Pelet makinesi kalıpları genellikle yüksek mukavemetli alaşımlı çelikten, krom çelikten veya diğer aşınmaya dayanıklı malzemelerden yapılır ve bu da onların uzun ömürlü olmasını sağlar. Sert hammaddelerin (talaş, saman vb.) işlenmesi sırasında aşınma direnci özellikle önemlidir. Aşınmaya karşı son derece dayanıklı kalıplar bakım maliyetlerini azaltabilir ve üretim verimliliğini artırabilir.

Pelet makinesi kalıbının açıklık ve delik şekli, farklı üretim ihtiyaçlarına göre özelleştirilebilir. Örneğin, yem üretiminde genellikle daha küçük peletlere ihtiyaç duyulurken, odun pelet üretiminde daha büyük peletlere ihtiyaç duyulabilir. Üreticiler, kalıbın açıklığını ve delik şeklini ayarlayarak çeşitli farklı türde peletler üretebilirler.

Pelet makinesi kalıbının tasarımı yalnızca peletlerin şeklini etkilemez, aynı zamanda peletlerin homojenliğini ve yoğunluğunu da doğrudan etkiler. Kalıp açıklığının boyutu, deliklerin düzeni ve iç duvarın düzgünlüğü, peletlerin yoğunluğunu ve tekdüzeliğini etkiler. Yüksek kaliteli kalıplar her bir peletin tutarlılığını sağlar, böylece ürünün kalitesini ve çalışabilirliğini artırır.

Pelet makinesi kalıbının tasarımı, değiştirilmesini ve bakımını nispeten kolaylaştırır. Üretici, kalıbı düzenli olarak kontrol ederek ve değiştirerek pelet üretim hattının uzun vadeli istikrarlı çalışmasını sağlayabilir. Kalıbın bakım döngüsü ve değiştirme süresi, üretim koşullarına ve kullanılan hammaddelere bağlıdır.

Yem sektöründe hayvan yemi üretiminde pelet makinesi kalıpları yaygın olarak kullanılmaktadır. Farklı hayvanlar (domuz, sığır, tavuk vb.) farklı yem pelet boyutları ve sertliği gerektirir, dolayısıyla kalıbın açıklık tasarımının da ihtiyaçlara göre ayarlanması gerekir. Kalıbın mükemmel performansı yemin sindirilebilirliğini ve besin değerini artırabilir.

Yenilenebilir enerjinin sürekli gelişmesiyle birlikte biyokütle peletlerinin (odun talaşı peletleri, saman peletleri vb.) üretimi giderek önemli bir enerji kaynağı haline geldi. Pelet makinesi kalıpları biyokütle pelet üretiminde hayati bir rol oynamaktadır. Hem enerji tasarrufu sağlayan hem de çevre dostu olan, çeşitli biyokütle hammaddelerinin yakıt olarak kullanılabilecek kompakt peletler halinde sıkıştırılmasına yardımcı olurlar.

Odun pelet üretimi, pelet makinesi kalıplarının önemli uygulamalarından biridir. Kalıp tasarımının, talaş ve diğer ahşap hammaddelerinin, kompakt peletler oluşturmak üzere yüksek sıcaklık ve yüksek basınç altında tamamen sıkıştırılmasını sağlaması gerekir. Bu peletler sadece yakıt olarak değil aynı zamanda bahçecilik ve toprak iyileştirme gibi alanlarda da kullanılabilmektedir.

Gübre üretiminde, çeşitli kimyasal hammaddelerin kolay taşınması, depolanması ve kullanılması amacıyla pelet haline getirilmesi için pelet makinesi kalıpları kullanılır. Pelet gübrelerin özellikleri, tek biçimli parçacıklar, kolay uygulama ve mahsullerin büyüme etkisini artırmaya yardımcı olmalarıdır.

Farklı hammaddeler farklı tipte kalıplar gerektirir. Örneğin talaş ve saman gibi sert malzemeler aşınma direnci daha yüksek kalıplar gerektirirken, yem üretimi daha ince açıklıklar gerektirir.

Nihai ürünün parçacık boyutu ve yoğunluk gereksinimlerine göre uygun açıklık ve delik şekline sahip bir kalıp seçin. Parçacıkların tek biçimliliği ve sertliği, kalıbın kalitesinin değerlendirilmesinde önemli göstergelerdir.

Malzeme, kalıbın dayanıklılığını ve servis ömrünü belirler. Yüksek kaliteli alaşımlı çelik veya krom çelik malzemeler kalıbın ömrünü uzatabilir ve arıza oranını azaltabilir.

Kalıbın açıklık ve delik şekli tasarımı üretim verimliliğini etkileyecektir. Doğru tasarım, üretim hattının genel çalışma verimliliğini artırabilir ve enerji tüketimini azaltabilir.

Pelet makinesi kalıbı, pelet üretim sürecinde pelet kalitesini, üretim verimliliğini ve ekipmanın hizmet ömrünü doğrudan etkileyen vazgeçilmez bir anahtar bileşendir. Üreticiler doğru kalıbı seçerek peletlerin tekdüzeliğini, yoğunluğunu ve sertliğini geliştirebilir ve yüksek kaliteli ürün çıktısı sağlayabilirler. Teknolojinin ilerlemesiyle birlikte pelet makinesi kalıplarının tasarımı da farklı uygulama alanlarının ihtiyaçlarını karşılayacak şekilde sürekli optimize edilmektedir. Yem işlemede, odun pelet üretiminde veya biyokütle enerjisinde pelet makinesi kalıpları önemli bir rol oynar ve yeşil enerjiye ve verimli üretime katkıda bulunur.

中文简体

中文简体