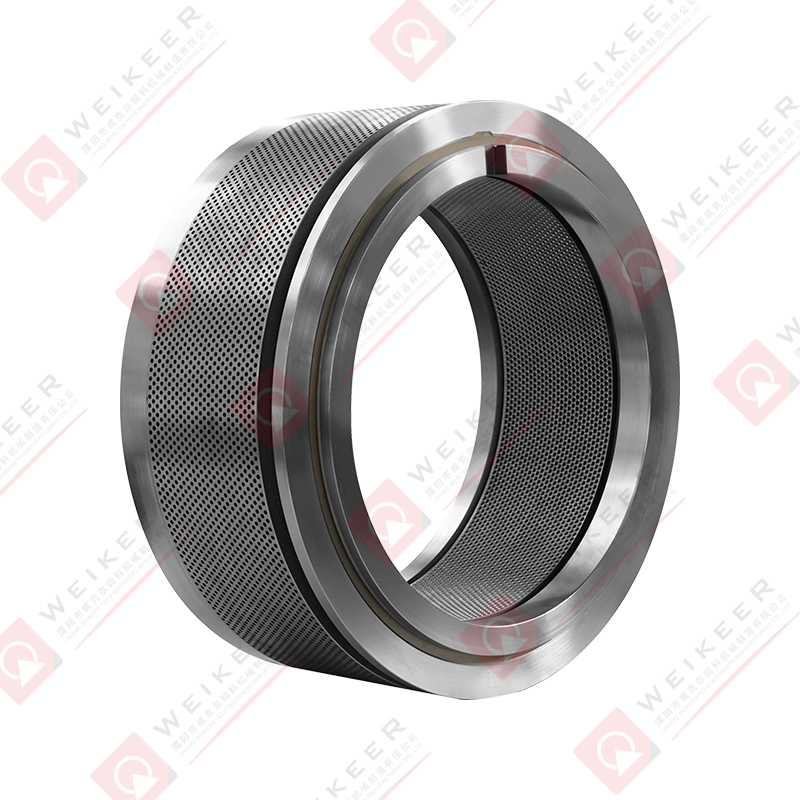

Biyokütle Pelet Değirmeni Halka Kalıplarına Giriş

Pelet değirmeni halka kalıpları, biyokütle pelet üretiminde kritik bir bileşendir. Peletlerin boyutunu, şeklini ve yoğunluğunu belirlerler. Halka kalıbın uygun olmayan şekilde bakımı, verimliliğin azalmasına, pelet kalitesinin düşmesine, enerji tüketiminin artmasına ve makinenin sık sık arızalanmasına neden olabilir. Halka kalıpların bakım uygulamalarını anlamak, bunların ömrünü uzatmak ve pelet üretimini optimize etmek için çok önemlidir.

Halka Kalıp Aşınmasını ve Yıpranmasını Anlamak

Halka kalıplar çalışma sırasında yoğun mekanik basınç ve sürtünmeye maruz kalır ve bu da zamanla aşınmaya neden olur. Yaygın aşınma belirtileri şunlardır:

- Azaltılmış pelet çıkışı ve tutarsız pelet boyutu.

- Artan motor yükü ve enerji tüketimi.

- Halka kalıbında yüzey çatlakları veya deformasyon.

- Pelet çıkışında aşırı ince tanecikler var.

- Yanlış hizalama veya aşınmayı gösteren gürültü veya titreşim.

Düzenli Muayene ve Temizlik

Rutin inceleme ve temizlik, halka kalıbın verimli çalışmasını sağlamak için temel bakım uygulamalarıdır. Anahtar adımlar şunları içerir:

- Halka kalıp yüzeyinin çatlak, erozyon veya düzensiz aşınma açısından incelenmesi.

- Kalıntıların veya biyokütle tozunun neden olduğu tıkanmalara karşı kalıp deliklerinin kontrol edilmesi.

- Artık malzemeyi çıkarmak için kalıp yüzeyinin fırçalarla veya basınçlı havayla temizlenmesi.

- Uygun yağ akışını sağlamak ve aşırı ısınmayı önlemek için yağlama sisteminin incelenmesi.

- Kestirimci bakım planlaması için aşınma modellerini ve performansı belgelemek.

Yağlama ve Sıcaklık Yönetimi

Uygun yağlama ve sıcaklık kontrolü, aşınmayı azaltmak ve halka kalıbın ömrünü uzatmak için çok önemlidir. Aşırı ısı ve sürtünme kalıbın bozulmasını hızlandırır. Etkili uygulamalar şunları içerir:

- Rulmanların, makaraların ve diğer hareketli parçaların yüksek kaliteli gresle iyice yağlanmasını sağlamak.

- Halka kalıbının aşırı ısınmasını önlemek için çalışma sıcaklıklarının izlenmesi.

- Silindirler ve kalıp yüzeyleri arasında optimum sürtünme seviyesini korumak için besleme hızının ayarlanması.

- Yüksek sıcaklıktaki işlemler sık yapılıyorsa su soğutma veya havalandırma sistemlerinin kullanılması.

- Tutarlı performansı korumak için aşınmış yağlayıcıların düzenli olarak değiştirilmesi.

Doğru Besleme Teknikleri

Yanlış besleme uygulamaları halka kalıp aşınmasını hızlandırabilir ve pelet kalitesini düşürebilir. Doğru besleme stratejileri şunları içerir:

- Kalıp üzerinde eşit olmayan basıncı önlemek için biyokütlenin düzgün bir şekilde beslenmesini sağlamak.

- Sürtünmeyi ve ısı oluşumunu artıran aşırı beslemeden kaçınmak.

- Halka kalıbı üzerindeki baskıyı azaltmak için biyokütlenin doğru nem içeriğiyle ön koşullandırılması.

- Besleme silindirlerini düzenli olarak kontrol edin ve aşırı basıncı önleyecek şekilde ayarlayın.

- Kalıp hasarını önlemek için beslemeden önce büyük boyutlu veya yabancı malzemelerin çıkarılması.

Döndürme ve Hizalama Uygulamaları

Halka kalıbının doğru hizalanmasını ve düzenli dönüşünü sağlamak, servis ömrünü uzatabilir. Anahtar noktalar şunları içerir:

- Halka kalıbının freze üzerinde doğru şekilde ortalanmasını ve sabitlenmesini sağlamak.

- Tasarım izin veriyorsa halka kalıbının periyodik olarak döndürülmesi, aşınmanın eşit şekilde dağıtılması.

- Düzensiz basınç ve yüzey aşınmasını önlemek için silindir hizalamasının kontrol edilmesi.

- Montaj cıvatalarının ve flanşlarının gevşeme veya deformasyon açısından incelenmesi.

- Daha fazla aşınmayı önlemek için yanlış hizalanmış veya hasarlı parçaları derhal değiştirin.

Performansı ve Çıktı Kalitesini İzleme

Sürekli izleme, halka kalıp aşınmasının veya bakım ihtiyaçlarının erken belirtilerinin tespit edilmesine yardımcı olur. Performans göstergeleri şunları içerir:

- Pelet yoğunluğu ve sertliği – yumuşak veya tutarsız peletler kalıp aşınmasının göstergesi olabilir.

- Motor yükü ve enerji tüketimi – artan yük, artan sürtünmenin veya tıkanmanın sinyali olabilir.

- Gürültü ve titreşim – anormal sesler sıklıkla yanlış hizalamayı veya yüzey hasarını ortaya çıkarır.

- İnce parçacıklar ve toz içeriği – aşırı ince parçacıklar, kalıp deliklerinin aşınmış veya tıkalı olduğunu gösterir.

- Üretim hızı – azalan üretim miktarı sürtünmeyi, hatalı beslemeyi veya kalıbın bozulmasını gösterebilir.

Halka Kalıplarının Değiştirilmesi ve Yükseltilmesi

Uygun bakıma rağmen halka kalıpları sonunda aşınır ve değiştirilmesi gerekir. En iyi uygulamalar şunları içerir:

- Kalıpların çatlak veya şiddetli aşınmadan önce değiştirilmesi pelet kalitesini tehlikeye atar.

- Yüksek alaşımlı çelik veya özel kaplamalar gibi aşınmaya dayanıklı malzemelerden yapılmış yüksek kaliteli kalıpların seçilmesi.

- Pelet çıktısını iyileştirmek ve enerji tüketimini azaltmak için kalıp tasarımlarının yükseltilmesi.

- Uyumlu kalıp değiştirmeler ve çalışma sınırları için üreticinin yönergelerine danışmak.

- Değiştirme sırasında aksama süresini en aza indirmek için yedek kalıpları envanterde tutmak.

Örnek Olay: Bir Biyokütle Tesisinde Halka Kalıp Ömrünün Uzatılması

Bir biyokütle pelet tesisi, aşındırıcı talaş nedeniyle sık sık halka kalıp değişimiyle karşı karşıya kaldı. Bakım uygulamalarının uygulanması şunları içeriyordu:

- Büyük boyutlu kalıntıları gidermek için bir ön eleme sisteminin kurulması.

- Kalıp deliklerinin her 500 çalışma saatinde düzenli olarak temizlenmesi ve incelenmesi.

- Daha düzgün pelet oluşumu için yem nem içeriğinin %12-14'e optimize edilmesi.

- Sürtünmeyi azaltmak için yüksek kaliteli yağlama ve soğutma sistemlerinin uygulanması.

- Üreticinin talimatlarına göre kalıpların periyodik olarak döndürülmesi ve hizalanması.

Bu önlemler kalıp ömrünü %40 artırdı, pelet kalitesini iyileştirdi ve bakım maliyetlerini önemli ölçüde azalttı.

Temel Bakım Uygulamalarının Özeti

Bakım biyokütle pelet değirmeni halka kalıpları inceleme, temizleme, yağlama, uygun besleme, hizalama, izleme ve zamanında değiştirme işlemlerinin bir kombinasyonunu gerektirir. Aşağıda kısa bir özet verilmiştir:

| Düzenli muayene ve temizlik | Uygun yağlama ve sıcaklık kontrolü |

| Düzgün ve önceden koşullandırılmış besleme | Kalıp döndürme ve hizalama |

| Performans izleme ve çıktı kontrolleri | Zamanında değiştirme ve yükseltmeler |

Bu uygulamaları takip etmek daha uzun kalıp ömrü, tutarlı pelet kalitesi, daha az enerji tüketimi ve daha düşük bakım maliyetleri sağlayarak daha verimli biyokütle pelet üretimi sağlar.

中文简体

中文简体