Biyokütle pelet değirmenleri, tarımsal artıklar, talaş, talaş ve diğer biyokütle malzemelerinden yapılan yenilenebilir yakıt peletlerinin üretiminde yaygın olarak kullanılmaktadır. Herhangi bir pelet değirmeninin kritik bir bileşeni, halka kalıp Hammaddeyi yüksek basınç ve sıcaklık altında düzgün topaklar halinde şekillendiren. Teknoloji önemli ölçüde ilerlemekle birlikte, pelet değirmen halkası ölür üretkenliği azaltabilecek, pelet kalitesini tehlikeye atabilecek ve bakım maliyetlerini artırabilecek belirli operasyonel sveyaunlara hâlâ yatkındır.

Bu makale, karşılaşılan veyatak sorunlar biyokütle pelet değirmeni halka kalıpları Optimum performans ve daha uzun hizmet ömrü sağlamak için nedenleri ve pratik çözümleri. Bu konuların anlaşılması tesis operatörleri, bakım personeli ve biyokütle pelet üretiminde çalışan mühendisler için çok önemlidir.

1. Pelet Değirmeni Halka Kalıplarına Giriş

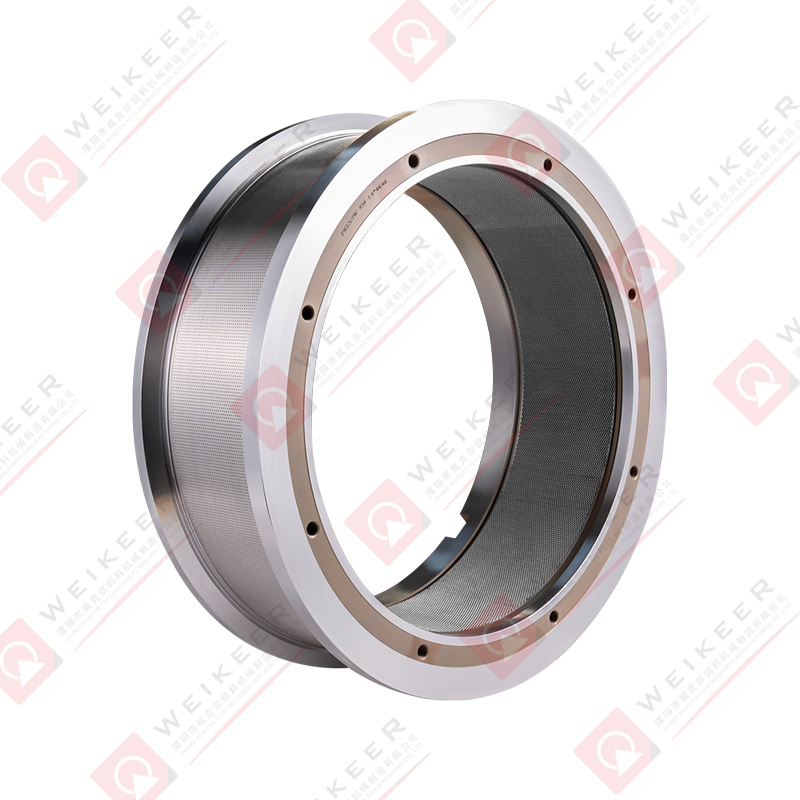

A pelet değirmeni halka kalıbı biyokütle malzemesinin silindirler tarafından zorlandığı çok sayıda deliğe sahip silindirik bir çelik bileşendir. Sürtünme ve sıkıştırma ısı üretir, malzemeyi yumuşatır ve onu topaklar halinde sıkıştırır. Halka kalıpları tipik olarak şunlardan yapılır: yüksek mukavemetli alaşımlı çelik or sertleştirilmiş karbon çeliği aşınmaya, korozyona ve yüksek çalışma stresine dayanacak şekilde tasarlanmıştır.

Halka Kalıbının İşlevleri:

- Pelet çapını ve yoğunluğunu belirler

- Çıkışı ve ilerleme hızını kontrol eder

- Pelet değirmeninin enerji verimliliğine katkıda bulunur

- Pelet kalitesini ve dayanıklılığını etkiler

Sağlam tasarımlarına rağmen malzeme özellikleri, yanlış bakım veya makine ayarları nedeniyle çeşitli işletim sorunları ortaya çıkabilir.

2. Biyokütle Pelet Değirmeni Halka Kalıplarıyla İlgili Yaygın Sorunlar

A. Kalıp Aşınması ve Aşınma

Sorun:

Zamanla kalıp deliklerinin iç yüzeyi hammaddelerle sürtünme nedeniyle aşınabilir. Bu aşınma şunlarla sonuçlanabilir:

- Tutarsız pelet çapı

- Zayıf pelet yoğunluğu ve gücü

- Azaltılmış çıktı

Nedenleri:

- Biyokütlede yüksek silika içeriği veya aşındırıcı yabancı maddeler

- Makaraların ve yatakların yanlış yağlanması

- Bakım gerektirmeden yüksek hızda sürekli çalışma

Çözümler:

- Aşındırıcı malzemeler için tasarlanmış yüksek kaliteli, sertleştirilmiş çelik kalıplar kullanın

- Kum, çakıl veya yabancı maddeleri çıkarmak için ham biyokütleyi ön elekten geçirin ve temizleyin

- Düzenli kalıp denetimleri yapın ve aşınma kritik sınırlara ulaştığında zamanında değiştirme yapın

- Aşırı sürtünmeyi en aza indirmek için silindir basıncını ve ilerleme hızını optimize edin

B. Tıkanma veya Kalıp Tıkanması

Sorun:

Pelet kalıbı delikleri tıkanabilir ve bu da pelet çıkışının azalmasına ve eşit olmayan malzeme akışına neden olabilir. Ciddi tıkanmalar üretimi tamamen durdurabilir.

Nedenleri:

- Ham biyokütlede yüksek nem içeriği

- Yapışkan veya reçineli malzemeler

- Yetersiz kalıp dönüşü veya eşit olmayan silindir basıncı

Çözümler:

- Hammadde nem içeriğinin önerilen aralıkta olduğundan emin olun (genellikle %10-15)

- Yapışkanlığı azaltmak için talaş veya kuru biyokütle gibi katkı maddelerini karıştırın

- Özel fırçalar veya hava üfleyiciler kullanarak kalıp deliklerini düzenli olarak temizleyin

- Malzeme birikmesini önlemek için silindir basıncını ve kalıp hızını ayarlayın

C. Halka Kalıbının Çatlaması veya Kırılması

Sorun:

Halka kalıbındaki çatlaklar veya kırıklar, ciddi makine arızalarına neden olabilir, güvenlik riskleri oluşturabilir ve maliyetli arıza sürelerine neden olabilir.

Nedenleri:

- Pelet değirmeninin aşırı yüklenmesi

- Yüksek sürtünme ısısından kaynaklanan termal stres

- Üretim sırasında düşük kaliteli çelik veya uygunsuz ısıl işlem

- Aşırı silindir basıncı veya yanlış hizalama

Çözümler:

- Yapılan kalıpları seçin Uygun ısıl işlemle yüksek kaliteli alaşımlı çelik

- Çalışma parametrelerini izleyin ve değirmenin aşırı yüklenmesini önleyin

- Eşit silindir basıncı ve doğru hizalama sağlayın

- Çatlakların erken belirtilerini tespit etmek için düzenli termal denetimler yapın

D. Düzensiz Pelet Oluşumu

Sorun:

Peletlerin boyutu, şekli veya yoğunluğu farklılık gösterebilir; bu durum kaliteyi, depolamayı ve yanma verimliliğini etkileyebilir.

Nedenleri:

- Aşınma nedeniyle eşit olmayan kalıp deliği çapı

- Tutarsız ham madde parçacık boyutu

- Düzensiz silindir basıncı veya yanlış hizalanmış kalıp ve silindirler

Çözümler:

- Ham biyokütleyi değirmene beslemeden önce tekdüze parçacık boyutuna kadar öğütün

- Kalıbın düzgün olup olmadığını düzenli olarak kontrol edin ve gerekirse değiştirin

- Tutarlı malzeme akışını sağlamak için silindir basıncını ve makine hizalamasını ayarlayın

- Pelet değirmenine tutarlı besleme oranını koruyun

e. Aşırı Isınma ve Termal Deformasyon

Sorun:

Çalışma sırasında oluşan aşırı ısı, kalıbın deformasyonuna, çeliğin yumuşamasına ve ömrünün kısalmasına neden olabilir.

Nedenleri:

- Aşınmış kalıp veya aşırı silindir basıncı nedeniyle yüksek sürtünme

- Üretim alanında yüksek ortam sıcaklığı

- Hareketli bileşenlerin zayıf yağlanması

Çözümler:

- Makaralı rulmanlar ve kalıp yüzeyleri için uygun yağlama uygulayın

- Önerilen hızlarda ve basınç ayarlarında çalıştırın

- Yüksek sıcaklıkta çalışma için tasarlanmış, ısıya dayanıklı alaşımlı çelikten yapılmış kalıplar kullanın

- Sensörleri kullanarak sıcaklığı izleyin ve gerekirse soğuma sürelerine izin verin

F. Korozyon ve Pas

Sorun:

Neme, asitlere veya aşındırıcı kimyasallara maruz kalan halka kalıplar paslanmaya veya yüzey bozulmasına maruz kalarak verimliliği ve kullanım ömrünü azaltabilir.

Nedenleri:

- Nemli ortamlarda yanlış depolama

- Biyokütlede kalan nem

- Üretim veya temizlik sırasında aşındırıcı kimyasalların kullanılması

Çözümler:

- Kalıpları kuru, sıcaklık kontrollü alanlarda saklayın

- Özellikle ıslak biyokütle peletleri üretirken, kullanımdan sonra kalıpları temizleyin ve kurulayın

- Korozyona dayanıklı kaplamalar uygulayın veya zorlu kimyasal ortamlar için paslanmaz çelik kalıpları seçin

G. Silindir ve Kalıp Yanlış Hizalaması

Sorun:

Silindirler ile halka kalıbı arasındaki yanlış hizalama, eşit olmayan aşınmaya, sürtünmenin artmasına ve pelet kalitesinin düşmesine neden olabilir.

Nedenleri:

- Yanlış kurulum veya ayarlamalar

- Makine temelinin oturması veya titreşimleri

- Aşınmış rulmanlar veya miller

Çözümler:

- Kurulum sırasında hassas hizalama yapın

- Hizalama ve yatak durumu için rutin bakım kontrolleri yapın

- Düzensiz aşınmayı önlemek için aşınmış bileşenleri derhal değiştirin

3. Önleyici Bakım Stratejileri

Etkili önleyici bakım, biyokütle pelet değirmeni halka kalıplarının ömrünü önemli ölçüde uzatabilir:

- Düzenli Denetim: Planlanan aralıklarla aşınma, çatlak, korozyon ve hizalama sorunlarını kontrol edin.

- Yağlama: Sürtünmeyi ve ısıyı azaltmak için silindirlerin, yatakların ve diğer hareketli parçaların uygun şekilde yağlandığından emin olun.

- Hammadde Hazırlama: Nem içeriğini, parçacık boyutunu kontrol edin ve aşındırıcı kirleri giderin.

- Operasyonel İzleme: Optimum çalışma koşullarını korumak için makine yükünü, basıncını, hızını ve sıcaklığını izleyin.

- Temizlik Prosedürleri: Tıkanmayı ve malzeme birikmesini önlemek için kalıp deliklerini ve çevresindeki yüzeyleri düzenli olarak temizleyin.

- Değiştirme Planlaması: Tam arızayı beklemek yerine, aşınma göstergelerine dayalı olarak kalıp değiştirme programını sürdürün.

4. Halka Kalıp Sorunlarını Azaltacak Yenilikler

Modern pelet değirmenleri, kalıpla ilgili sorunları azaltmak için çeşitli yenilikler içerir:

- Gelişmiş Alaşım Kalıpları: Kullanma tungsten karbür kaplamalar or yüksek mukavemetli alaşımlar aşınmaya ve korozyona karşı dayanıklıdır.

- Soğutma Sistemleri: Optimum kalıp sıcaklığını korumak için hava veya su soğutmanın entegre edilmesi.

- Otomatik Yağlama: Tutarlı yağlamanın sağlanması sürtünmeyi ve aşırı ısınmayı azaltır.

- Titreşim İzleme: Sensörler, hasarı önlemek için yanlış hizalamayı veya dengesizliği tespit eder.

- Optimize Edilmiş Kalıp Tasarımı: CAD tabanlı kalıp geometrileri malzeme akışını iyileştirir ve tıkanmayı azaltır.

5. Sonuç

biyokütle pelet değirmeni halka kalıbı verimli ve tutarlı pelet üretimi sağlamada hayati bir bileşendir. Ancak aşağıdakiler de dahil olmak üzere birçok ortak soruna tabidir:

- Aşınma ve aşınma

- Tıkanma veya tıkanma

- Çatlama veya kırılma

- Düzensiz pelet oluşumu

- Aşırı ısınma ve termal deformasyon

- Korozyon ve pas

- Silindir ve kalıp yanlış hizalaması

Sebepleri anlamak ve uygun malzeme seçimi, rutin bakım, dikkatli hammadde hazırlığı ve operasyonel parametrelerin izlenmesi gibi pratik çözümleri uygulamak, performansı büyük ölçüde artırabilir. performans, kullanım ömrü ve güvenlik yüzük ölür.

Pelet değirmeni operatörleri bu sorunları proaktif bir şekilde ele alarak Üretimi en üst düzeye çıkarın, yüksek pelet kalitesini koruyun, arıza süresini azaltın ve halka kalıpların servis ömrünü uzatın sonuçta biyokütle peleti üretim operasyonlarının genel verimliliğini ve karlılığını artırıyor.

中文简体

中文简体