Modern pelet üretiminde, ister biyokütle, ister hayvan yemi, ister odun yakıtı olsun, silindir kabuklarının performansı ve uzun ömürlülüğü, pelet değirmeninin genel verimliliğinde belirleyici bir rol oynar. Kullanılan çeşitli malzemeler arasında rulman çeliği, mükemmel sertliği, aşınma direnci ve yorulma mukavemeti nedeniyle tercih edilen bir seçim haline gelmiştir. Bununla birlikte, en dayanıklı rulman çeliği makaralı kovanlar bile optimum performansa ve hizmet ömrüne ulaşmak için uygun bakım ve operasyonel yönetim gerektirir. Bu makale, pelet üretim hatlarındaki rulman çelik silindir kovanlarının ömrünü korumak ve uzatmak için temel stratejileri araştırıyor.

1. Rulman Çelik Makaralı Kovanların Rolünü Anlamak

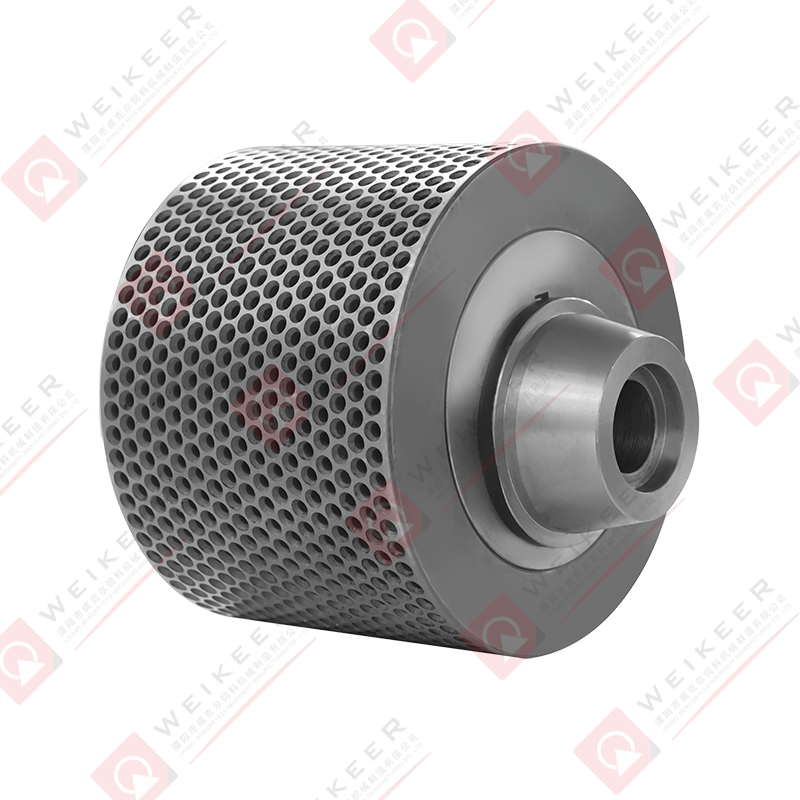

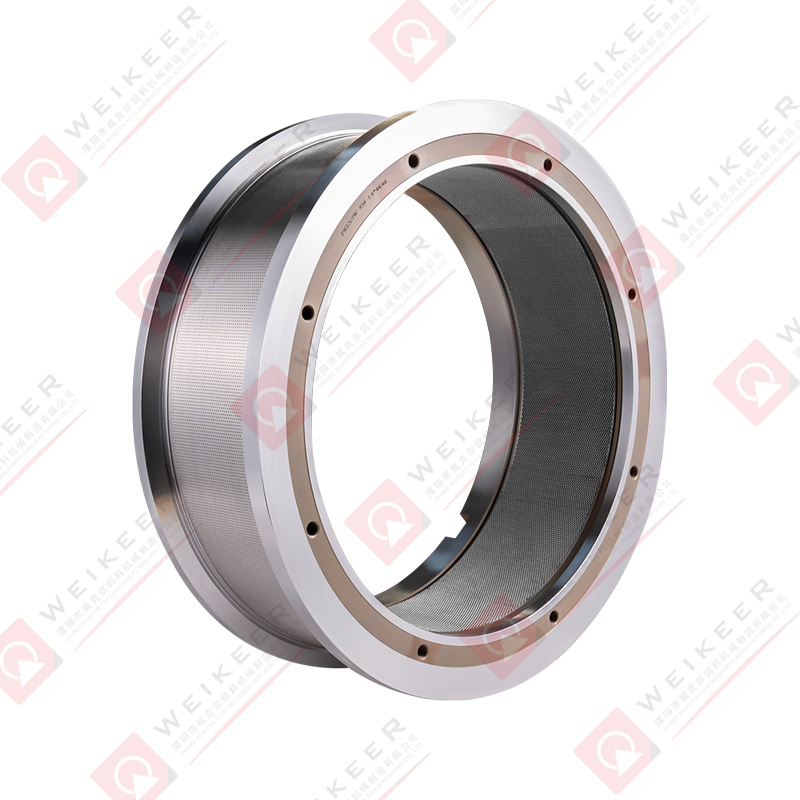

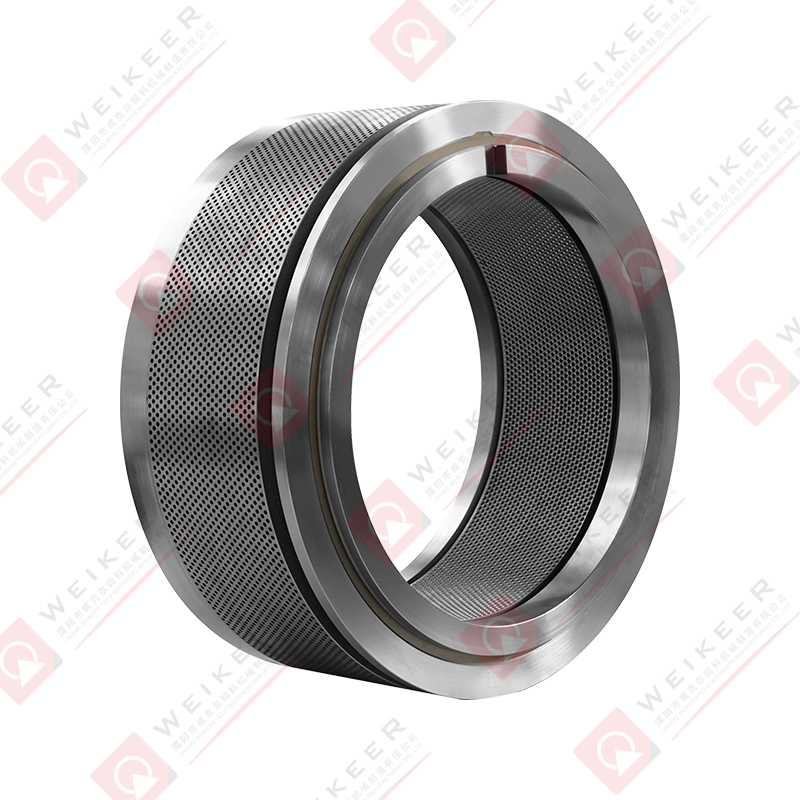

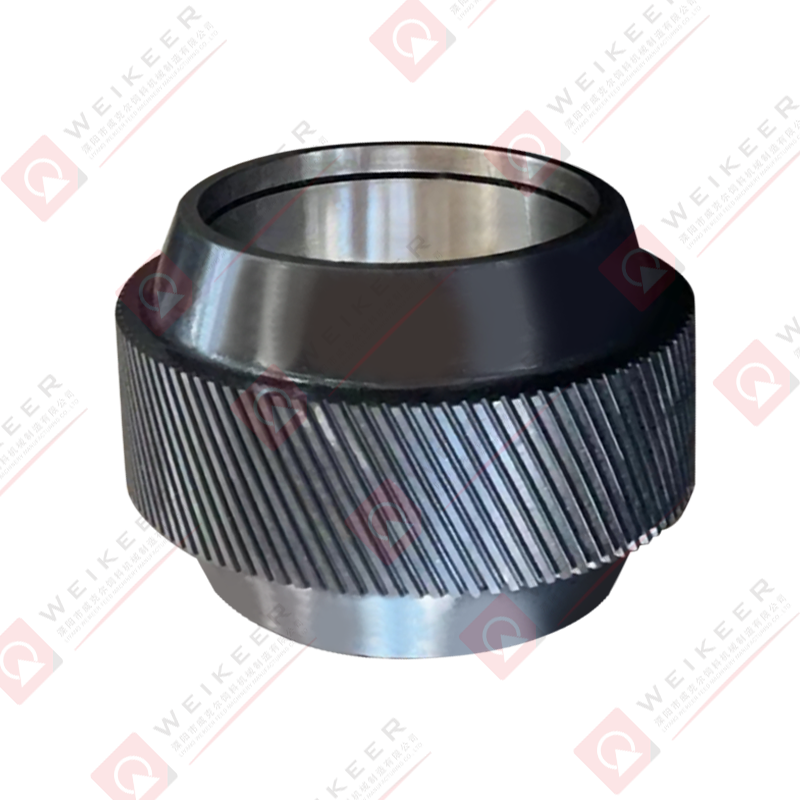

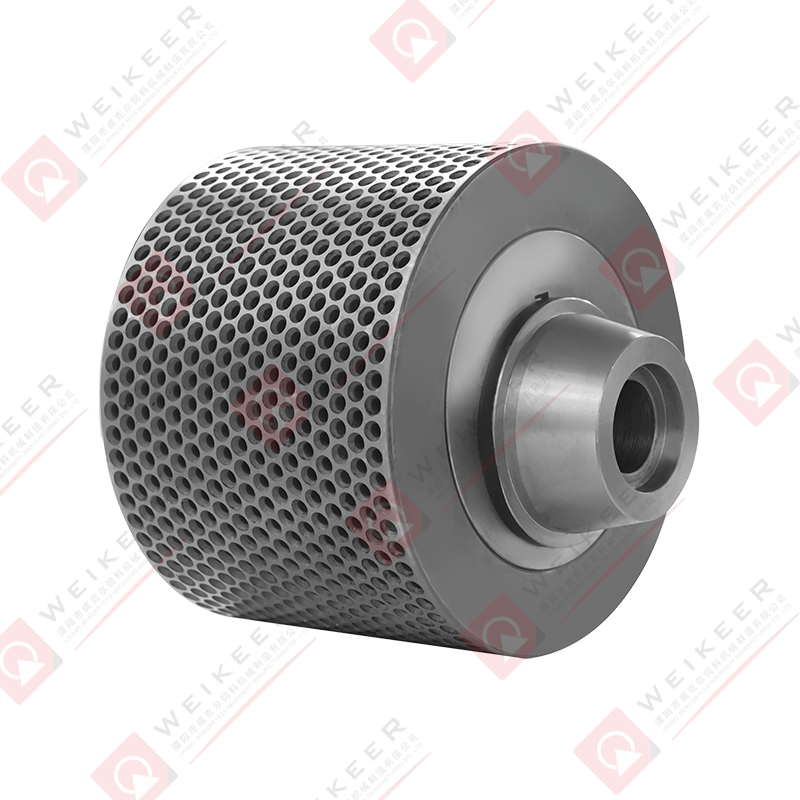

Silindir kabukları, ham maddelerin bir pelet değirmenindeki kalıp deliklerinden sıkıştırılmasından sorumlu ana bileşenlerdir. Yüksek kaliteli rulman çeliğinden (genellikle GCr15 veya eşdeğeri) yapılmış olup, sürekli çalışma sırasında aşırı basınca, sürtünmeye ve sıcaklığa dayanıklıdırlar. Rulman çeliğinin yüksek karbon ve krom içeriği, üstün yüzey sertliği (tipik olarak 60-65 HRC) ve mükemmel yorulma direnci sağlayarak uzun süreli strese ve aşındırıcı aşınmaya dayanmasını sağlar.

Bununla birlikte, bir pelet değirmeninin lifli, bazen aşındırıcı veya sert parçacıklarla sürekli teması içeren çalışma ortamı, en güçlü silindir kabuklarının bile zamanla bozulacağı anlamına gelir. Aşınma oranı büyük ölçüde bakıma, yağlamaya, çalışma koşullarına ve hammadde kalitesine bağlıdır.

2. Doğru Kurulum ve Hizalama

Uzun servis ömrünün temeli doğru kurulumla başlar. Silindir kabukları ile kalıp arasındaki yanlış hizalama, eşit olmayan basınç dağılımına neden olarak erken aşınma veya çatlamaya neden olabilir.

- Paralel hizalamayı sağlayın: Yükün eşit şekilde dağıtılması için silindir ve kalıp tamamen paralel olmalıdır.

- Eşmerkezliliği kontrol edin: Yanlış hizalama, titreşime ve aşırı lokal gerilime neden olabilir.

- Hassas aletler kullanın: Doğru kurulum için lazer hizalama veya kadranlı göstergeler önerilir.

Yanlış hizalama, silindir kovanlarının bir tarafta eşit olmayan şekilde aşınmasına neden olarak pelet kalitesini düşürebilir ve potansiyel olarak pelet değirmeni miline veya yataklarına zarar verebilir.

3. Optimum Yağlama Uygulamaları

Yağlama, ürünün ömrünü etkileyen en kritik faktörlerden biridir. rulmanlı çelik makaralı kovanlar . Yağlamanın yetersiz olması veya kirlenmesi durumunda sürtünme ve ısı oluşumu mikro çatlaklara, çukurlaşmaya ve yüzey yorulmasına neden olabilir.

- Yüksek sıcaklığa dayanıklı yağlayıcılar kullanın: Aşınma önleyici ve oksidasyon önleyici katkı maddeleri içeren sentetik gresler önerilir.

- Temiz bir yağlama sistemi sağlayın: Toz veya ham madde parçacıkları gibi kirletici maddeler grese karışabilir ve aşındırıcı macun oluşturabilir.

- Tutarlı bir yağlama programı oluşturun: Otomatik veya merkezi sistemler, sabit ve eşit gres dağıtımı sağlar.

- Aşırı yağlamadan kaçının: Aşırı gres ısıyı hapsedebilir, contaların bozulmasına neden olabilir ve tozu çekerek aşınmayı hızlandırabilir.

Bakımı iyi yapılan bir yağlama sistemi sürtünmeyi en aza indirir, aşırı ısınmayı önler ve silindir kabuğunun yüzey bütünlüğünü korur.

4. Hammadde Kalitesinin Kontrolü

Hammaddenin doğası silindir kabuğunun aşınmasını doğrudan etkiler. Kum, metal parçaları veya taşlar gibi kirletici maddeler, çalışma yüzeyini hızla aşındıran aşındırıcılar gibi davranır.

- Malzemeleri eleyin ve temizleyin: Peletlemeden önce demir içeren ve demir içermeyen yabancı maddeleri çıkarmak için manyetik ayırıcılar ve elekler kullanın.

- Nem içeriğini kontrol edin: İdeal nem (genellikle %10-15) daha düzgün sıkıştırma sağlar ve aşırı sürtünmeyi önler.

- Düzgün parçacık boyutu: Tutarlı taneciklilik, silindir titreşimini ve eşit olmayan yükü azaltır.

Temiz, tutarlı ve uygun şekilde şartlandırılmış besleme stoğu yalnızca pelet kalitesini artırmakla kalmaz, aynı zamanda silindir kabuğunun ömrünü de önemli ölçüde uzatır.

5. Çalışma Koşullarının İzlenmesi

Pelet değirmenleri yüksek mekanik yükler altında çalışır. Aşırı basınç, hız veya ilerleme hızı silindir kabuğunun bozulmasını hızlandırabilir.

- Aşırı yüklemeden kaçının: Değirmenin aşırı beslenmesi silindirler üzerindeki basıncı artırarak yüzey yorulmasına ve metal yorgunluğuna yol açar.

- Optimum hızı koruyun: Çok yüksek hız, sürtünmeyi ve sıcaklığı artırırken, çok düşük hız, kaymaya ve eşit olmayan aşınmaya neden olabilir.

- Sıcaklığı izleyin: Rulman çeliği uzun süre yüksek sıcaklıklara maruz kaldığında sertliğini kaybeder. Aşırı ısınmayı erken tespit etmek için termal sensörleri kullanın.

- Silindir-kalıp boşluğunu ayarlayın: Boşluk, malzeme türüne göre tam olarak ayarlanmalıdır; daha küçük bir boşluk daha yoğun topaklar üretir ancak silindirler üzerindeki gerilimi artırır.

Bu parametrelerin düzenli olarak izlenmesi, operatörlerin istikrarlı üretimi sürdürmesine ve silindir kovanları üzerindeki mekanik stresi azaltmasına yardımcı olur.

6. Düzenli Denetim ve Önleyici Bakım

Rutin denetimler, aşınma veya arızanın erken belirtilerini tespit edebilir ve maliyetli arıza süreleri ortaya çıkmadan önce zamanında müdahaleye olanak tanır.

- Görsel inceleme: Yüzeyde çatlak, oluk veya eşit olmayan aşınma olup olmadığını kontrol edin.

- Sertliği ölçün: Zamanla çalışma yüzeyi ısı nedeniyle yumuşayabilir; yeniden sertleştirme veya değiştirme gerekebilir.

- Rulman koşullarını izleyin: Hasarlı rulmanlar yanlış hizalamaya, titreşimlere ve silindir kovanlarında ek aşınmaya neden olur.

- Planlı değiştirme: Mükemmel bakım yapılsa bile silindir kovanlarının sınırlı bir ömrü vardır. Çalışma saatleri ve üretim hacmine dayalı olarak önleyici bir değiştirme programı oluşturun.

Dijital bir bakım kaydının veya tahmine dayalı izleme sisteminin uygulanması, bakım aralıklarını daha da optimize edebilir.

7. Doğru Kullanım ve Depolama

Rulman çelik makaralı kovanlar hassas bileşenler olarak ele alınmalıdır. Uygun olmayan kullanım veya depolama, kurulumdan önce bile korozyona, deformasyona veya yüzey hasarına neden olabilir.

- Kuru, sıcaklığı kontrol edilen bir ortamda saklayın: Nem, cilalı çelik yüzeyde korozyona neden olabilir.

- Koruyucu yağ kaplaması uygulayın: Bu, uzun süreli depolama sırasında oksidasyonu önler.

- Darbeden kaçının: Silindir kabuğunun düşürülmesi veya çarpılması, çıplak gözle görülemeyen ancak çalışma sırasında zararlı olabilecek mikro kırılmalara neden olabilir.

Doğru kullanım, silindir kabuklarının kullanıma hazır olana kadar mekanik bütünlüklerini korumasını sağlar.

8. Yüzey Yenileme ve Yeniden Kullanım

Bazı durumlarda aşınmış rulman çeliği makaralı kovanlar, işleme ve ısıl işlem süreçleriyle yenilenebilir.

- Yüzeyin yeniden taşlanması: Aşınmış katmanları giderir ve doğru profili geri kazandırır.

- Yeniden sertleştirme: İndüksiyon veya yüzey sertleştirme, yüzey sertliğini neredeyse orijinal seviyelere getirebilir.

- Yeniden kaplama: Tungsten karbür gibi aşınmaya dayanıklı kaplamaların uygulanması aşındırıcı ortamlarda dayanıklılığı artırabilir.

Yenileme, yapısal bütünlüğün bozulmadan kalması koşuluyla tatmin edici performansı korurken değiştirmeye ekonomik bir alternatif sunar.9. Operatör Eğitiminin Önemi

Operatörlerin uygun şekilde eğitilmemesi durumunda en gelişmiş ekipman ve malzemeler bile zamanından önce arızalanabilir. Operatörler, silindir ve kalıp etkileşiminin mekanik prensiplerini, yağlama prosedürlerini ve sorun giderme tekniklerini anlamalıdır.

- Personeli bakım programları ve denetim rutinleri konusunda eğitin.

- Besleme hızlarını ve basınç ayarlarını ayarlamak için yönergeler sağlayın.

- Silindir aşınmasının erken uyarı işaretlerine ilişkin farkındalığı artırın.

Yetenekli ve dikkatli bir operatör, beklenmedik arızalara karşı en iyi sigortadır.

10. Sonuç

Pelet değirmenlerindeki rulman çelik silindir kovanlarının hizmet ömrü yalnızca malzeme kalitesine değil aynı zamanda ekipmanın nasıl çalıştırıldığına ve bakımının yapıldığına da bağlıdır. Kurulum ve yağlamadan hammadde kontrolü ve periyodik muayeneye kadar her ayrıntı performans istikrarına ve maliyet verimliliğine katkıda bulunur.

Pelet üreticileri, uygun bakım stratejilerini izleyerek (hizalamanın sağlanması, temiz ve iyi yağlanmış sistemlerin kullanılması, optimum çalışma parametrelerinin korunması ve personelin eğitilmesi) silindir kabuğunun ömrünü önemli ölçüde uzatabilir, pelet kalitesini iyileştirebilir ve genel üretim maliyetlerini azaltabilir.

Sonuçta, proaktif bakım ve operasyonel ayrıntılara verilen önem, rulman çeliği makara kovanlarını pelet üretim sürecinde sarf malzemesi parçalarından uzun ömürlü varlıklara dönüştürür.

中文简体

中文简体