Kedi kumu peletlerinin üretimi, artan evcil hayvan sahipliği ve çevre dostu, yüksek kaliteli kum ürünlerine olan talebin artmasıyla hızla büyüyen bir sektör haline geldi. Peletleme işleminin merkezinde Ankraj halkası kalıbı Pelet boyutunu, şeklini, yoğunluğunu ve genel kalitesini belirleyen, kedi kumu pelet değirmenlerinde hassas şekilde tasarlanmış bir bileşen. Halka kalıbı yüksek basınç, sürtünme ve sıcaklık altında çalıştığı için üretim verimliliğini ve ürün tutarlılığını doğrudan etkileyebilecek aşınma ve yıpranmaya maruz kalır. Uygun bakım ve kullanım uygulamaları Ankraj halka kalıbının ömrünü uzatmak ve işletme maliyetlerini azaltmak için çok önemlidir.

Bu makale, kedi kumu pelet değirmenlerinde kullanılan halka kalıbın performansını ve dayanıklılığını en üst düzeye çıkarmaya yardımcı olabilecek temel yöntemleri, en iyi uygulamaları ve bakım stratejilerini araştırıyor.

1. Ankraj Halkası Kalıbının İşlevini Anlamak

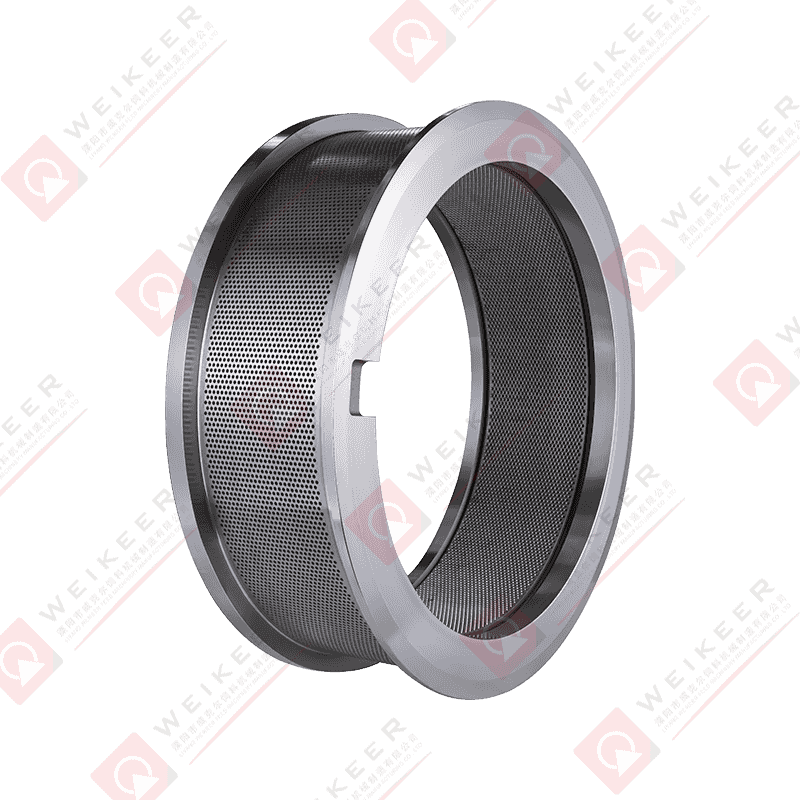

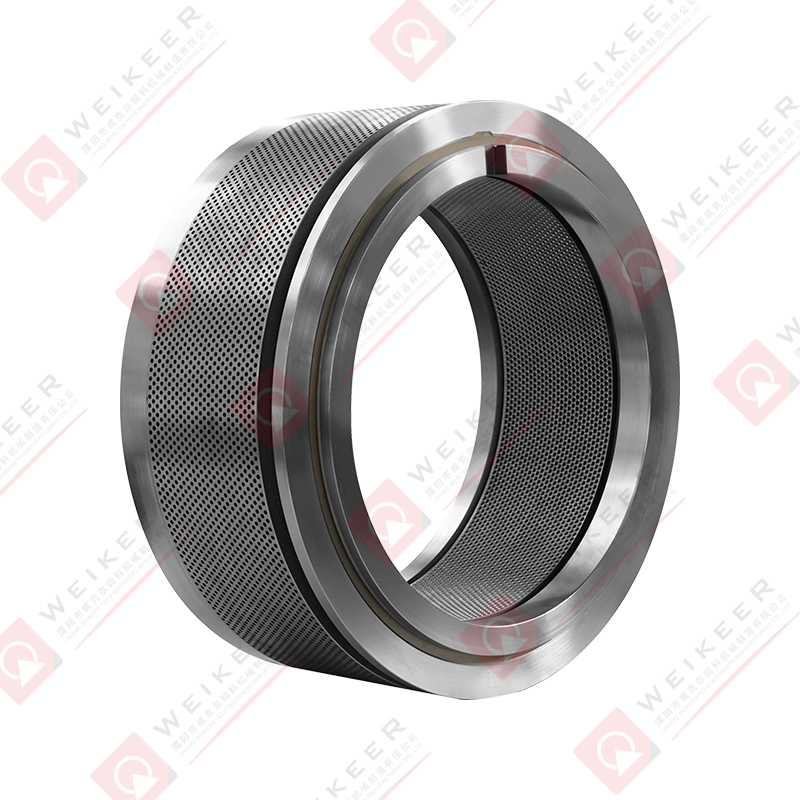

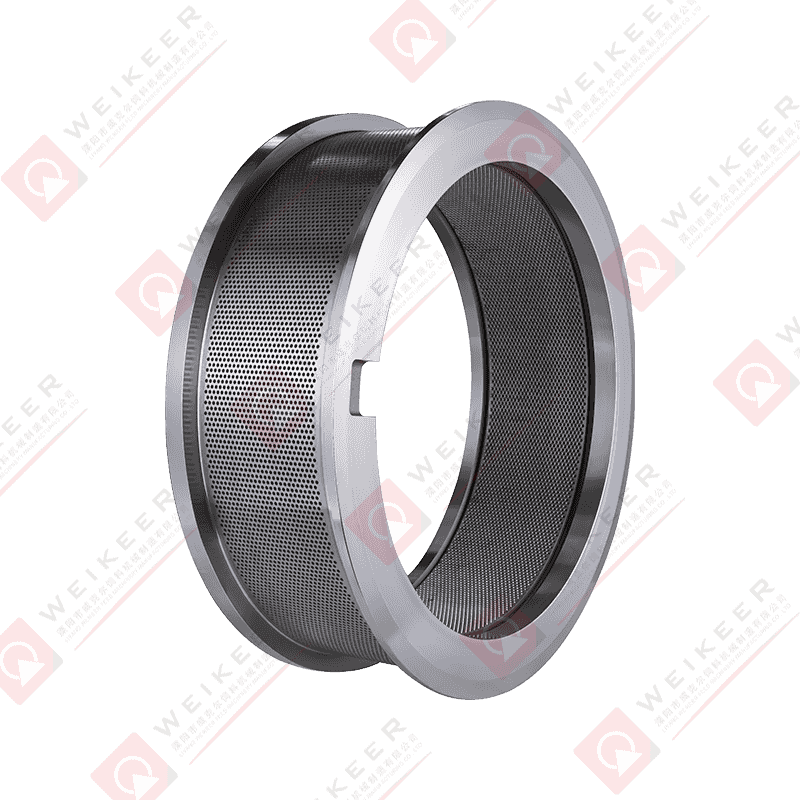

Bakım stratejilerine girmeden önce halka kalıbın rolünü anlamak önemlidir. Halka kalıbı bir hassas delinmiş deliklere sahip silindirik çelik bileşen hammaddenin (talaş, mısır koçanı, kağıt hamuru veya kedi kumunda kullanılan kil gibi) silindirler tarafından preslenerek pelet haline getirilmesidir.

Halka kalıbın temel sorumlulukları şunları içerir:

- Peletlerin şekillendirilmesi : Kalıp deliklerinin çapı ve sıkıştırma oranı pelet boyutunu ve yoğunluğunu belirler.

- Tekdüzeliğin sağlanması : İyi tasarlanmış bir halka kalıbı, kedi kumunda daha iyi emicilik ve topaklanma için tutarlı peletler sağlar.

- Verimliliği etkilemek : Kalıbın aşınma durumu verimi, enerji tüketimini ve pelet kalitesini etkiler.

Halka kalıbı aşındırıcı hammaddelerle sürekli temas halinde olduğundan ve sürekli mekanik basınca maruz kaldığından zamanla doğal olarak aşınır. Ömrünün uzatılması, gereksiz stresin azaltılmasına, tıkanıklıkların önlenmesine ve güçlü bir bakım programının uygulanmasına bağlıdır.

2. Halka Kalıp Aşınmasının ve Arızasının Yaygın Nedenleri

Ankraj halkası kalıbının erken hasar görmesine veya aşınmasına çeşitli faktörler katkıda bulunur:

- Aşındırıcı Hammaddeler : Kedi kumu genellikle bentonit kili veya silika gibi oldukça aşındırıcı ve aşınmayı hızlandıran malzemeler içerir.

- Uygunsuz Nem İçeriği : Hammaddelerin çok kuru veya çok ıslak olması, kalıp üzerinde eşit olmayan basınca neden olarak çatlaklara veya yüzey hasarına neden olur.

- Yanlış Sıkıştırma Oranı : Yanlış kalıp spesifikasyonlarının kullanılması ekipmanı aşırı zorlayabilir ve kalıp ömrünü kısaltabilir.

- Hammaddenin Kötü Şartlandırılması : Yetersiz öğütme veya eşit olmayan parçacık boyutu dağılımı, kalıp deliklerindeki baskıyı artırır.

- Makinenin Uygunsuz Çalıştırılması : Değirmeni aşırı yüksek yüklerde veya zayıf silindir hizalamasıyla çalıştırmak hem silindirlere hem de kalıba zarar verir.

- Temizlik Eksikliği : Malzeme artıkları kalıp deliklerinde sertleşerek tıkanmalara, çıktının azalmasına ve lokal stres kırılmalarına neden olabilir.

Bu nedenleri anlamak, etkili bakım stratejilerinin uygulanmasının temelini oluşturur.

3. Ankraj Halkası Kalıbının Bakımı İçin En İyi Uygulamalar

a) Hammaddelerin Uygun Şartlandırılması

Hammadde olmalı boyut ve nem içeriği bakımından aynı Pelet değirmenine girmeden önce. Kedi kumu için:

- Nem genellikle %10-15 olmalıdır malzeme türüne bağlı olarak.

- Bileme parçacıkların kalıp delikleri üzerindeki basıncı azaltacak kadar ince olmasını sağlamalıdır.

- Karıştırma katkı maddeleri veya bağlayıcı maddeler eşit olmayan aşınmayı eşit şekilde önler.

İyi koşullandırılmış malzeme sürtünmeyi azaltır, enerji kullanımını azaltır ve kalıp ömrünü uzatır.

b) Halka Kalıbın Düzenli Temizliği

- Her üretim çalıştırmasından sonra çalıştırın yağlı malzeme (pirinç kepeği veya yağlı mısır unu gibi) temizlemek ve yağlamak için kalıbın içinden geçirin.

- Delik tıkanmasını önlemek için sertleşmiş malzeme kalıntılarını temizleyin.

- Yeniden başlatma sırasında sertleşip kalıba zarar verebileceğinden, içinde malzeme varken kalıbı boşta bırakmaktan kaçının.

c) Makinenin Doğru Hizalanması ve Çalıştırılması

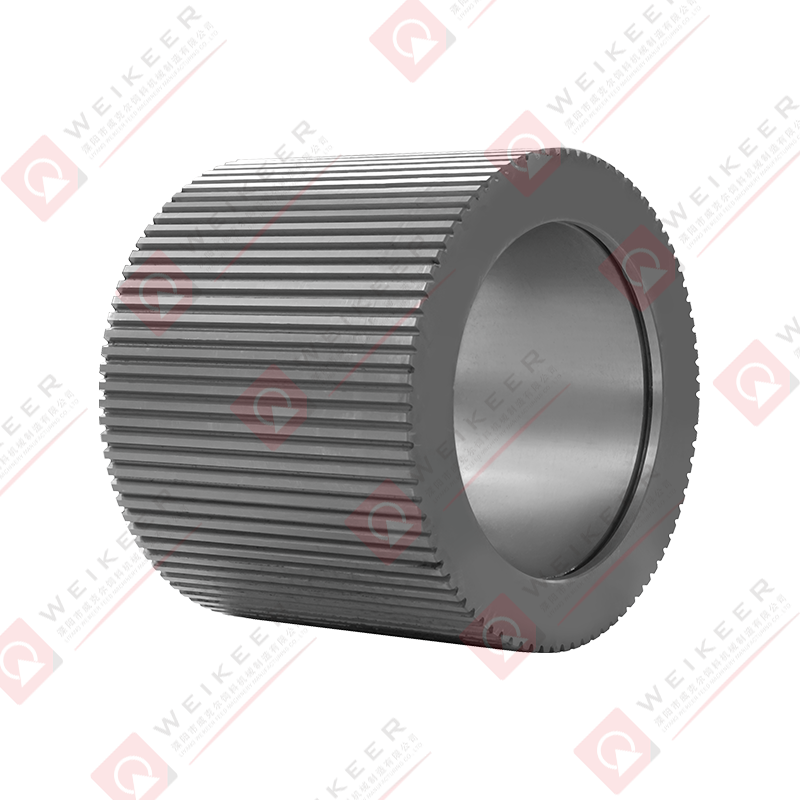

- Şundan emin olun: silindirler ve kalıp doğru şekilde hizalanmış Düzensiz aşınmayı önlemek için.

- Değirmeni çalıştırmaktan kaçının uzun süreler boyunca maksimum yük çünkü bu, kalıp yorgunluğunu hızlandırır.

- Yanlış hizalama eşit olmayan basınca ve erken hasara neden olabileceğinden makine titreşimini izleyin.

d) Yağlama ve Soğutma

- Uygun bakımı sağlayın rulmanların ve makaraların yağlanması Bu, kalıp üzerindeki aşırı ısıyı ve stresi azalttığı için.

- Etkili olmasını sağlayın soğutma sistemleri çalışma sıcaklıklarını sabit tutarak kalıptaki termal çatlakları önler.

e) Doğru Kalıp Spesifikasyonlarının Kullanımı

- Doğruyu seç sıkıştırma oranı ve kedi kumu üretimine uygun delik çapı.

- Aşındırıcı malzemeler için özel olarak tasarlanmış bir kalıbın kullanılması (sertleştirilmiş çelik kalıp gibi) aşınmaya karşı direnci artıracaktır.

4. Önleyici Bakım Stratejileri

Önleyici bakım, halka kalıbı ömrünü maksimuma çıkarmanın anahtarıdır. Bazı etkili stratejiler şunları içerir:

-

Planlanmış Denetimler

- Kalıp yüzeyini çatlak, çapak veya deformasyon açısından düzenli olarak inceleyin.

- Kalıp deliklerini tıkanıklık ve aşınma desenleri açısından kontrol edin.

- Kalıba zarar vermemek için eşit olmayan aşınma belirtileri gösterdiğinde silindirleri değiştirin.

-

Kalıp Dönüşü

- Her tarafta eşit aşınma sağlamak için kalıbı periyodik olarak döndürün.

- Bu basit uygulama bölgesel incelmeyi önler ve kullanım ömrünü uzatır.

-

Uygun Depolama

- Yedek kalıpları bir yerde saklayın kuru ve temiz çevre paslanmayı önlemek için.

- Depolama sırasında kalıp yüzeyine ince bir tabaka yağ uygulayın.

-

Operatör Eğitimi

- Hammadde, makine ayarları ve kalıp durumu arasındaki ilişkiyi anlayan yetenekli operatörler birçok yaygın sorunu önleyebilir.

-

Performans Verilerini İzleme

- Pelet çıktısını, enerji tüketimini ve pelet kalitesini takip edin. Ani değişiklikler kalıp aşınmasına veya tıkanmalara işaret edebilir.

5. Halka Kalıpların Onarımı ve Yenilenmesi

Bazı durumlarda aşınmış kalıplar değiştirilmek yerine yenilenebilir:

- Kalıp deliklerinin yeniden delinmesi ve parlatılması Pürüzsüz yüzeyleri onarır ve sürtünmeyi azaltır.

- Yüzey sertleştirme işlemleri aşınma direncini artırabilir.

- Lazer veya plazma tedavisi Dayanıklılığı arttırmak için kullanılabilir.

Ancak kalıp özelliklerinin değiştirilmesini ve pelet kalitesinin tehlikeye atılmasını önlemek için yenileme işlemi yalnızca profesyonel servis sağlayıcılar tarafından yapılmalıdır.

6. Halka Kalıp Ömrünü Uzatmanın Faydaları

Etkili bakımın uygulanması yalnızca değiştirme maliyetlerini azaltmakla kalmaz, aynı zamanda birçok uzun vadeli fayda da sağlar:

- Daha düşük işletme maliyetleri : Daha az kalıp değişimi sermaye giderlerini azaltır.

- Tutarlı pelet kalitesi : Düzgün bakımı yapılan kalıplar, kedi kumu peletlerinde eşit boyut, emicilik ve topaklanma özellikleri sağlar.

- Geliştirilmiş makine verimliliği : Daha az sürtünme ve daha az tıkanma enerji tüketimini azaltır.

- Daha az kesinti süresi : Önleyici bakım, plansız duruşları en aza indirerek üretkenliği artırır.

7. Halka Kalıp Teknolojisinde Gelecekteki Eğilimler

Yüksek kaliteli kedi kumuna olan talep arttıkça halka kalıp teknolojisi de gelişmeye devam ediyor:

- Gelişmiş alaşımlar ve kaplamalar : Yeni malzemeler sertliği ve aşınma direncini artırır.

- Hassas delme : Lazer ve CNC işleme, daha iyi pelet kalitesi için daha düzgün kalıp delikleri sağlar.

- Kendi kendini temizleyen kalıplar : Yenilikçi tasarımlar manuel temizlik ihtiyacını azaltabilir.

Bu gelişmelerin benimsenmesi kalıp ömrünü daha da uzatabilir ve üretim verimliliğini artırabilir.

Çözüm

Sabit halka kalıbı, kedi kumu pelet değirmenlerindeki en kritik bileşenlerden biridir ve pelet kalitesini, makine verimliliğini ve üretim maliyetlerini doğrudan etkiler. Ömrü, ham madde koşullandırmaya, düzgün çalışmaya, düzenli temizliğe ve önleyici bakıma gösterilen özene bağlıdır. Üreticiler, planlı denetimler, doğru makine hizalaması, yağlama ve depolama gibi en iyi uygulamaları benimseyerek, halka kalıplarının kullanılabilirliğini önemli ölçüde artırabilir.

Ayrıca operatör eğitimi, performansın izlenmesi ve gelişmiş kalıp malzemelerinin ve işlemlerinin kullanılması, uzun vadeli dayanıklılığın sağlanmasında hayati bir rol oynamaktadır. Proaktif bakım ve detaylara verilen önem sayesinde işletmeler, halka kalıplara yaptıkları yatırımın değerini en üst düzeye çıkarabilir, arıza süresini azaltabilir ve yüksek kaliteli kedi kumu peletlerinin tutarlı üretimini sürdürebilir.

中文简体

中文简体