Su ürünleri yetiştiriciliği dünya çapında en önemli gıda üreten endüstrilerden biri haline geldi ve bununla birlikte yüksek kaliteli su yemlerine olan talep de hızla arttı. Balık, karides ve diğer suda yaşayan türler, tüketilene kadar suda stabil kalacak kadar fiziksel olarak dayanıklı, besin açısından yoğun yemlere ihtiyaç duyar. Su ürünleri yemi üretiminin kalbinde pelet değirmeni yer alır ve onun en önemli bileşenlerinden biri de pelet kalıbıdır. Özellikle su yemi pelet kalıbının delik tasarımı, yem peletlerinin boyutunun, yoğunluğunun, su stabilitesinin ve dayanıklılığının belirlenmesinde belirleyici bir rol oynar.

Delik tasarımının nasıl çalıştığını ve pelet kalitesi üzerindeki etkisini anlamak, yem verimliliği, balık sağlığı ve çiftliğin kârlılığını doğrudan etkilediği için yem üreticileri için çok önemlidir. Bu makale, pelet kalıp deliği tasarımının su ürünleri yemi peletlerini nasıl etkilediğine ve kalıp seçimini optimize ederken hangi faktörlerin dikkate alınması gerektiğine ilişkin ayrıntılı bir inceleme sunmaktadır.

Su Yemi Üretiminde Pelet Kalıplarının İşlevi

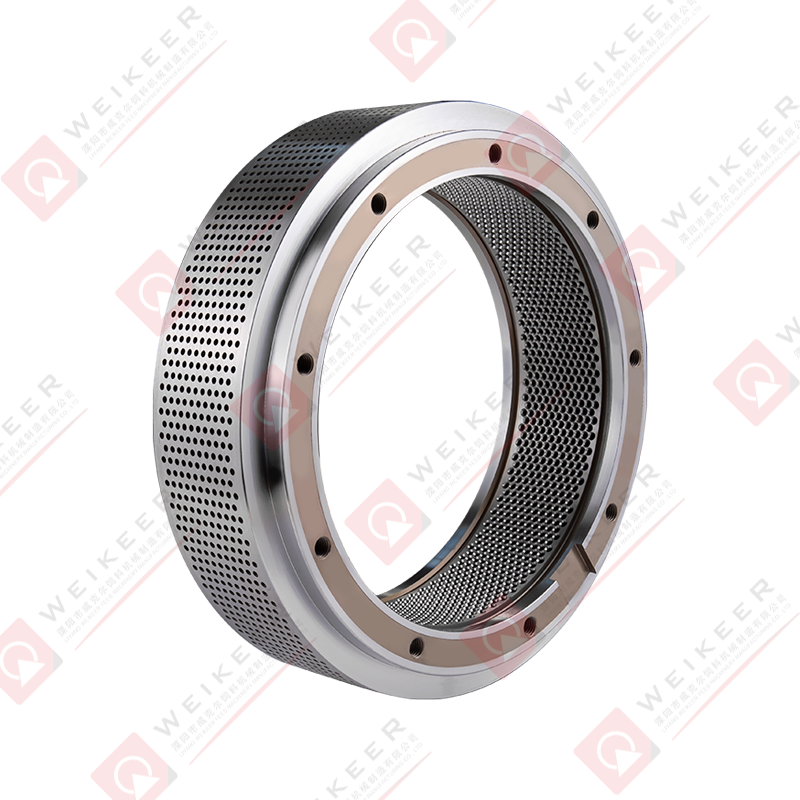

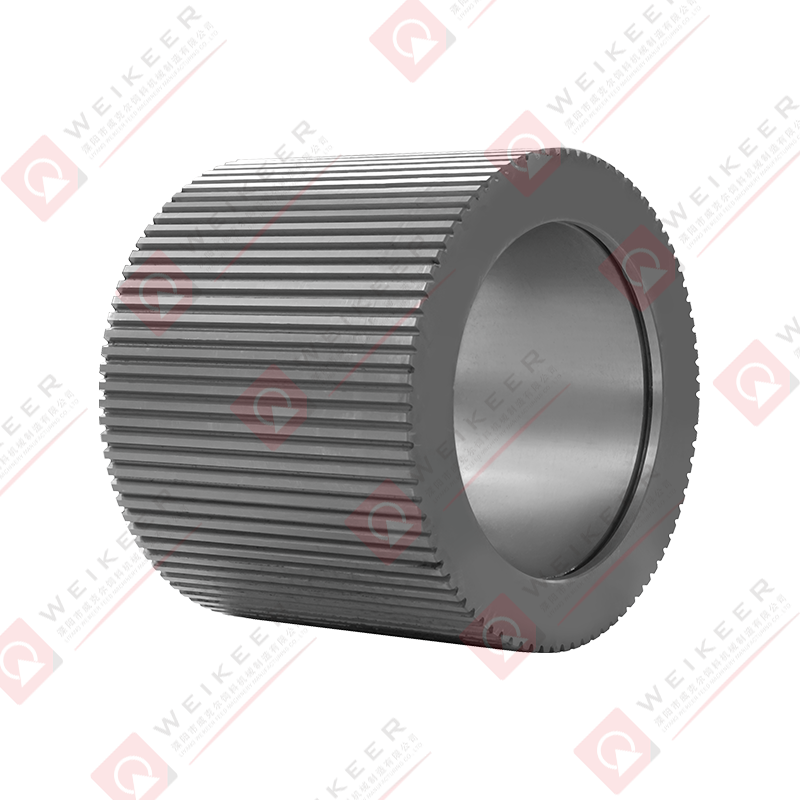

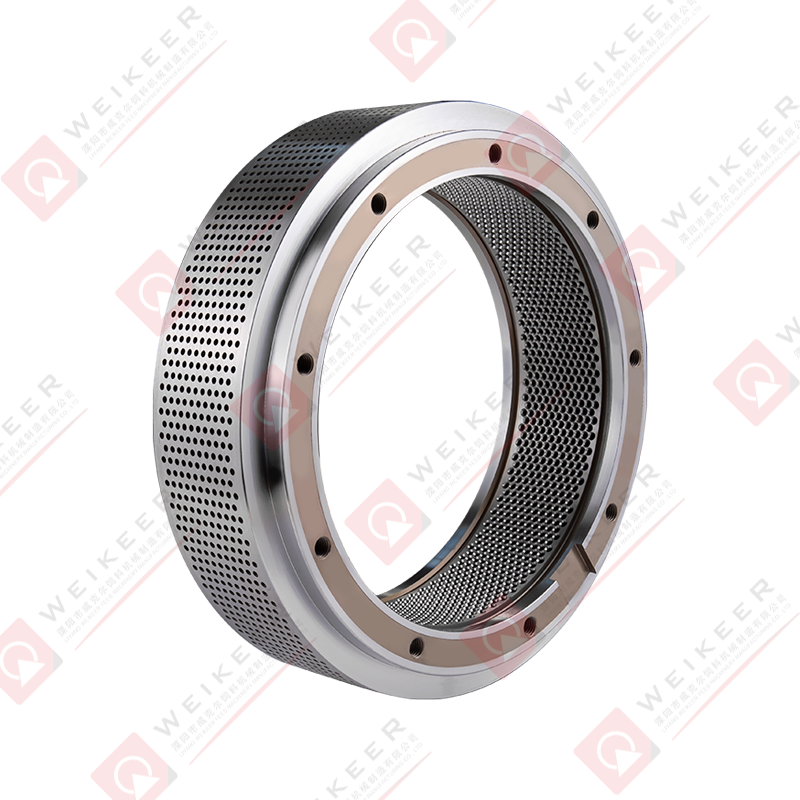

Pelet kalıbı, genellikle yüksek dereceli paslanmaz çelikten veya alaşımlı çelikten yapılmış ve bir pelet değirmenine takılan, hassas şekilde tasarlanmış bir metal plakadır. Peletleme işlemi sırasında, şartlandırılmış ham maddeler basınç ve ısı altında kalıp deliklerinden geçirilir. Yem ezmesi itildikçe deliklerin şeklini alarak silindirik topaklar oluşturur.

Bu süreç basit görünebilir ancak kalıp deliklerinin tasarımı basit olmaktan uzaktır. Delik çapından sıkıştırma oranına ve giriş ve çıkış geometrisine kadar her husus, yem malzemesinin nasıl sıkıştığını ve bağlandığını ve nihai olarak bitmiş peletin su ürünleri yetiştiriciliğinde kullanıldığında nasıl performans gösterdiğini etkiler.

Delik Çapı ve Pelet Boyutu

Delik tasarımının en belirgin etkisi pelet boyutudur. Kalıp deliklerinin çapı, nihai peletin çapını belirler. Balık ve karideslerin ağızları daha küçük olduğundan ve beslenme alışkanlıkları türlere ve büyüme aşamalarına göre değişiklik gösterdiğinden, su ürünleri yemi genellikle hayvan yemlerinden daha küçük peletler gerektirir. Örneğin:

Larva ve yavru balıklar çapı 1 mm'den küçük mikro peletlere ihtiyaç duyabilir.

Yetiştirici yemleri türlere bağlı olarak genellikle 2 mm ile 6 mm arasında değişir.

Büyük etobur balıklar 10 mm'ye kadar peletlere ihtiyaç duyabilir.

Üreticiler, kalıp deliği çapını dikkatli bir şekilde tasarlayarak, farklı su türlerinin besin dağıtımını ve fiziksel beslenme gereksinimlerini karşılayacak şekilde yemi uyarlayabilir. Uygun olmayan bir delik çapı, zayıf yem alımına, yem israfına veya verimsiz büyüme performansına yol açabilir.

Sıkıştırma Oranı ve Pelet Dayanıklılığı

Delik tasarımının diğer bir kritik unsuru, kalıp deliğinin etkin uzunluğunun çapına bölümü olarak tanımlanan sıkıştırma oranıdır. Basit bir ifadeyle malzemenin kalıptan geçerken ne kadar sıkıştırıldığını açıklar.

Daha yüksek sıkıştırma oranları, daha dayanıklı ve suya dayanıklı, daha yoğun, daha sert peletler oluşturur. Bu özellikle su yemi için önemlidir çünkü peletlerin suya maruz kaldığında parçalanmaya karşı dayanıklı olması gerekir.

Daha düşük sıkıştırma oranları, malzemelerin daha az dirençle geçmesine olanak tanıyarak daha yumuşak peletler üretir. Bu, enerji tüketimini azaltıp kalıp ömrünü uzatsa da su stabilitesi ve dayanıklılığından ödün verebilir.

Doğru sıkıştırma oranının seçilmesi dengeleyici bir işlemdir. Çok yüksekse kalıp aşırı aşınmaya maruz kalabilir veya üretim darboğazlarına neden olabilir. Çok düşük olursa peletler balıklar tüketemeden parçalanabilir.

Giriş ve Çıkış Geometrisi

Hem girişte (girişte) hem de çıkışta (çıkışta) kalıp deliğinin şekli, pelet oluşumunu önemli ölçüde etkileyen başka bir faktördür.

Giriş açısı ve şekli, yem püresinin kalıba ne kadar kolay gireceğini belirler. İyi tasarlanmış bir giriş, sürtünmeyi en aza indirir, kalıp aşınmasını azaltır ve düzgün malzeme akışı sağlar. Kötü giriş tasarımı eşit olmayan pelet yoğunluğuna ve hatta tıkanmalara neden olabilir.

Çıkış tasarımı peletlerin salınımını etkiler. Keskin bir çıkış, peletlerin çatlamasına veya kırılmasına neden olabilirken, konik veya iyi işlenmiş bir çıkış, peletlerin tutarlı şekil ve dayanıklılıkla sorunsuz bir şekilde çıkmasına yardımcı olur.

Kalıp Deliklerinin Yüzey Kaplaması

Kalıp deliğinin iç yüzeyinin düzgünlüğü aynı zamanda pelet kalitesini de etkiler. Cilalı delik yüzeyi sürtünmeyi azaltır ve tutarlı akış sağlayarak daha düzgün topakların oluşmasını sağlar. Tersine, pürüzlü veya aşınmış delikler direnci arttırır, düzensiz pelet yüzeylerine neden olur ve kalıp ömrünü kısaltır.

Düzgün, pürüzsüz peletler yalnızca görünüş açısından değil, aynı zamanda su ürünleri yetiştiriciliği su sistemlerini kirletebilecek ve besleme verimliliğini azaltabilecek toz ve ince taneleri azalttıkları için daha çok tercih edilir.

Su Stabilitesine Etkisi

Hayvan yemlerinden farklı olarak su yemi, tüketilene kadar sudaki bütünlüğünü korumalıdır. Düşük yoğunluklu veya zayıf bağlı peletler üreten, kötü tasarlanmış kalıp delikleri dakikalar içinde parçalanmaya neden olur. Bu durum hem yem israfına neden oluyor hem de organik yükü artırarak su kalitesini bozuyor.

Üreticiler, delik tasarımını (özellikle sıkıştırma oranı ve çapı) kontrol ederek suda birkaç saat stabil kalan peletler üretebilir ve bu da balıklara aşırı besin sızıntısı olmadan yemi tüketmeleri için yeterli zaman tanır.

Enerji Tüketimi ve Kalıp Ömrü

Delik tasarımının aynı zamanda enerji verimliliği ve kalıp aşınması üzerinde de doğrudan etkisi vardır. Daha dar çaplar ve daha yüksek sıkıştırma oranları, beslemeyi ilerletmek için daha fazla enerji gerektirir, bu da üretim maliyetlerini artırır. Benzer şekilde, kötü tasarlanmış veya aşırı sıkı kalıp delikleri aşınmayı hızlandırabilir ve kalıbın ömrünü kısaltabilir.

Bu nedenle üreticilerin dayanıklı peletler elde etmek ile enerji ve bakım maliyetlerini kabul edilebilir sınırlar içinde tutmak arasında bir denge kurması gerekiyor.

Farklı Türler için Özelleştirme

Farklı su türleri, optimum pelet özelliklerini etkileyen benzersiz beslenme davranışlarına sahiptir. Örneğin:

Karides yemi, su stabilitesi yüksek fakat karideslerin kemirebilmesi için daha yumuşak dokuya sahip peletler gerektirir. Daha küçük çaplı ve orta düzeyde sıkıştırma oranlarına sahip kalıplar tercih edilir.

Tilapia yemi, delik tasarımının yem formülasyonu ve işleme koşullarıyla birlikte optimize edilmesiyle elde edilen yüzen peletlere ihtiyaç duyar.

Somon yemi, daha yüksek yağ içeriğine sahip daha yoğun peletler gerektirir; bu da, verimli ekstrüzyon için gereken delik çapını ve yüzey kaplamasını etkiler.

Bu türe özgü kişiselleştirme, hedef pazara göre uyarlanmış kalıp deliği tasarımlarının seçilmesinin önemini vurgulamaktadır.

Kalıp Deliği Teknolojisindeki Yenilikler

Pelet kalıp imalatındaki ilerlemeler delik tasarımında yeni olanaklar ortaya çıkarmıştır. Bilgisayar destekli mühendislik (CAE) ve hassas delme teknolojileri artık son derece doğru ve tutarlı delik geometrilerine olanak tanıyor. Ek olarak, krom kaplama veya aşınmaya dayanıklı kaplamalar gibi yüzey işlemleri kalıp ömrünü uzatır ve delik yüzeylerinin daha uzun süre düzgün kalmasını sağlar.

Bazı üreticiler aynı kalıpta değişken delik modelleri deneyerek tek bir partide çok boyutlu pelet üretimine olanak sağlıyor. Bu tür yenilikler, sektörün verimlilik, esneklik ve yem kalitesine giderek daha fazla odaklandığını yansıtıyor.

Delik Tasarımını Optimize Etmek İçin En İyi Uygulamalar

Pelet kalitesini ve üretim verimliliğini en üst düzeye çıkarmak için yem üreticileri aşağıdaki en iyi uygulamaları dikkate almalıdır:

Delik çapını türlere ve yaşam evresine göre eşleştirerek yem boyutunun tüketime uygun olmasını sağlayın.

Sıkıştırma oranlarını dikkatli bir şekilde seçin; pelet dayanıklılığını enerji tüketimiyle dengeleyin.

Kalıp aşınmasını düzenli olarak izleyin; delik yüzeyleri zamanla pürüzlendiğinde pelet kalitesi düşer.

Hassas tasarımlı kalıplara yatırım yapın; yüksek kaliteli kalıplar daha tutarlı peletler üretir ve daha uzun süre dayanır.

Kalıp üreticileriyle işbirliği yapın; belirli yem formülasyonlarına ve su ürünleri yetiştiriciliği ihtiyaçlarına göre uyarlanmış özel tasarımlar en iyi sonuçları sunar.

Çözüm

Bir delik tasarımı su yemi pelet kalıbı teknik bir detaydan çok daha fazlasıdır; pelet boyutunu, dayanıklılığını ve su stabilitesini belirleyen önemli bir faktördür. Çap ve sıkıştırma oranından giriş geometrisi ve yüzey kalitesine kadar her öğe, peletlerin su ürünleri yetiştiriciliği ortamlarında ne kadar iyi performans gösterdiğini etkiler. İyi tasarlanmış kalıplar, suda yaşayan türler için yalnızca daha lezzetli ve sindirilebilir yem üretmekle kalmaz, aynı zamanda israfı azaltır, çiftliğin karlılığını artırır ve çevresel etkiyi en aza indirir.

Su ürünleri yetiştiriciliği dünya çapında genişlemeye devam ettikçe, hassas şekilde tasarlanmış pelet kalıplarının ve optimize edilmiş delik tasarımının önemi de giderek artacaktır. Bu ilkeleri anlayan ve uygulayan yem üreticileri, sürdürülebilir bir gelecek için üstün yem çözümleri sunma konusunda daha iyi bir konuma sahip olacak.

中文简体

中文简体