Pelet imalat endüstrisinde (ister hayvan yemi, ister odun peleti, isterse biyokütle yakıtı olsun) halka kalıp çıktı verimliliğini, pelet kalitesini ve enerji tüketimini belirleyen en kritik bileşenlerden biridir. Çeşitli türler arasında, vida tipi paslanmaz çelik halka kalıp Üstün mekanik mukavemeti, korozyon direnci ve kolay montajı nedeniyle giderek daha popüler hale geldi. Ancak belirli bir uygulama için doğru halka kalıbın seçilmesi, malzeme özelliklerinin, tasarım parametrelerinin ve çalışma koşullarının kapsamlı bir şekilde anlaşılmasını gerektirir. Bu makalede, pelet üretim gereksinimlerinize uygun ve tutarlı, yüksek kaliteli sonuçlar sağlayan vidalı tip paslanmaz çelik halka kalıbın nasıl doğru şekilde seçileceği açıklanmaktadır.

1. Vida Tipi Paslanmaz Çelik Halka Kalıbın Rolünü Anlamak

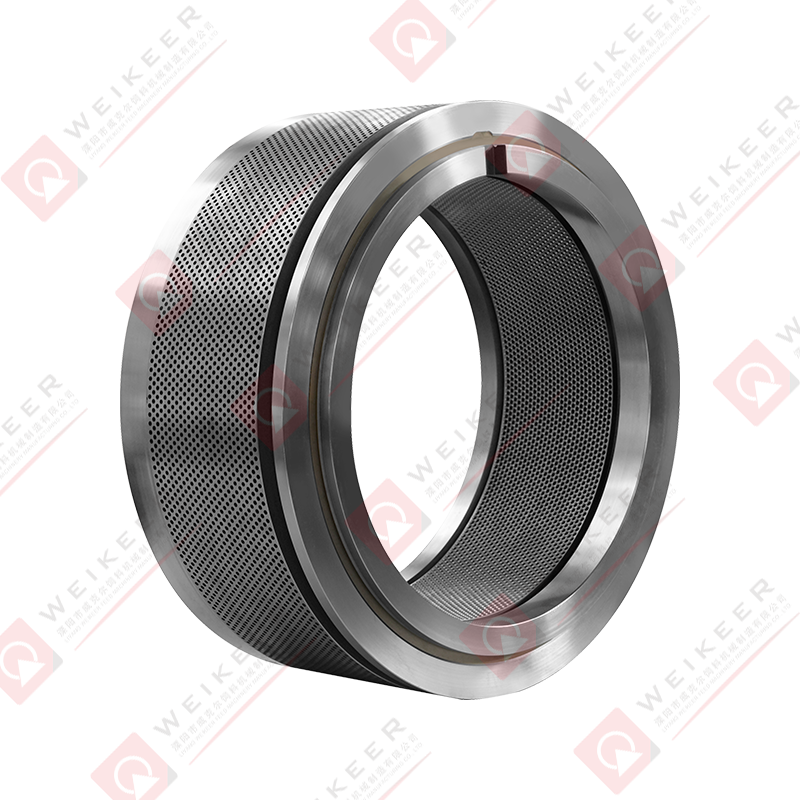

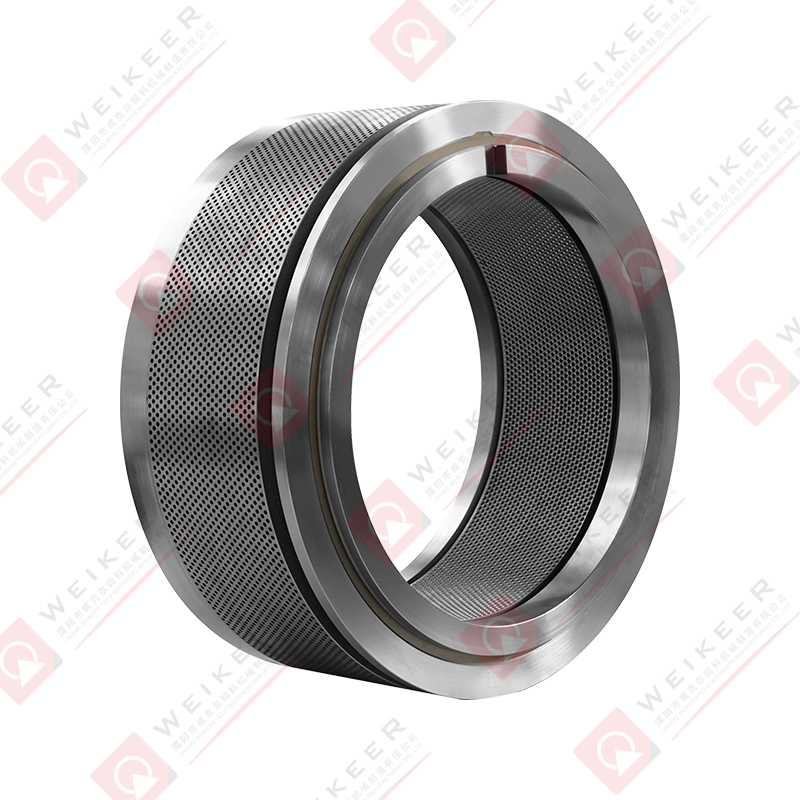

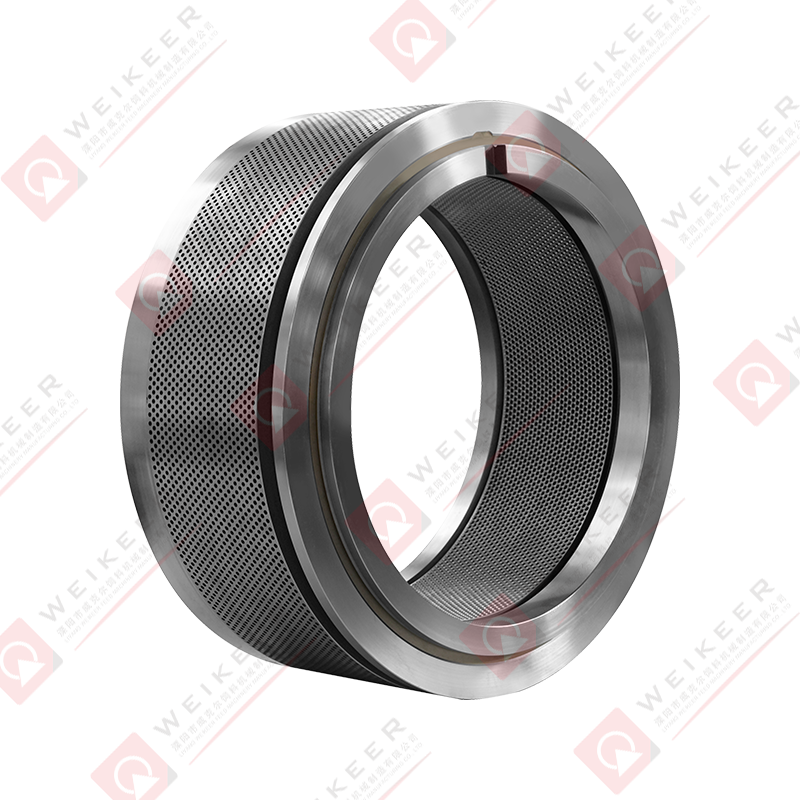

Bir halka kalıbı, bir pelet değirmeninde, sıkıştırılmış peletler oluşturmak üzere hammaddelerin silindirler tarafından küçük deliklerden geçirildiği sıkıştırma odası olarak işlev görür. vida tipi tasarım kalıbın pelet değirmeninin ana şaftına cıvata veya kelepçeler yerine hassas vida bağlantıları kullanılarak monte edildiği bir sabitleme yöntemini ifade eder. Bu yapı mekanik stabiliteyi artırır, daha hızlı montaj ve demontaj olanağı sağlar ve bakım süresini azaltır.

Paslanmaz çelik Tipik olarak SUS304, SUS410 veya 4Cr13 gibi kaliteler korozyona, aşınmaya ve ısıyla deformasyona karşı direnci nedeniyle tercih edilir. Bu nitelikler, yüksek nem içeriğinin, kimyasal katkı maddelerinin veya uzun üretim saatlerinin sıradan alaşımlı çelikleri bozabileceği ortamlarda özellikle faydalıdır.

2. Sağ Halka Kalıbının Seçiminde Temel Faktörler

İdeal vida tipi paslanmaz çelik halka kalıbın seçilmesi, pelet kalitesini, dayanıklılığını ve değirmen verimliliğini etkileyen birbirine bağlı birçok parametrenin değerlendirilmesini içerir.

(1) Hammadde Türü

Farklı hammaddelerin farklı lif yapıları, nem seviyeleri ve bağlanma özellikleri vardır ve bunların tümü sıkıştırma sürecini etkiler.

- Hayvan Yemi Peletleri: Aşırı ısınma olmadan iyi pelet sertliği sağlamak için orta düzeyde sıkıştırma oranlarına (1:6–1:10) sahip kalıplara ihtiyaç duyulur.

- Biyokütle Peletleri (örneğin talaş, pirinç kabuğu, saman): Malzeme kaba ve lifli olduğundan daha yüksek sıkıştırma oranlarına (1:10–1:16) ihtiyaç vardır.

- Ahşap Peletler: Pürüzsüz yüzey kalitesi ve yüksek yoğunluk elde etmek için genellikle daha küçük delik çaplı yüksek mukavemetli paslanmaz çelik kalıplara ihtiyaç duyulur.

Hammadde özelliklerine uygun kalıp malzemesi ve tasarımının seçilmesi, enerji kaybını en aza indirir ve servis ömrünü uzatır.

(2) Sıkıştırma Oranı

sıkıştırma oranı (L/D) Etkili kalıp uzunluğunun delik çapına oranı, pelet yoğunluğunu ve dayanıklılığını belirleyen çok önemli bir faktördür.

- A daha yüksek oran daha yoğun peletler üretir ancak aşınmayı ve enerji tüketimini artırır.

- A daha düşük oran basıncı ve kalıp aşınmasını azaltır ancak daha yumuşak peletlerin oluşmasına neden olabilir.

Operatörler, malzemenin doğal bağlanma kabiliyetine göre sıkıştırma oranını ayarlamalıdır. Örneğin, yağlı veya yüksek proteinli yem malzemeleri, kuru, lifli biyokütleye göre daha düşük sıkıştırma oranlarına ihtiyaç duyar.

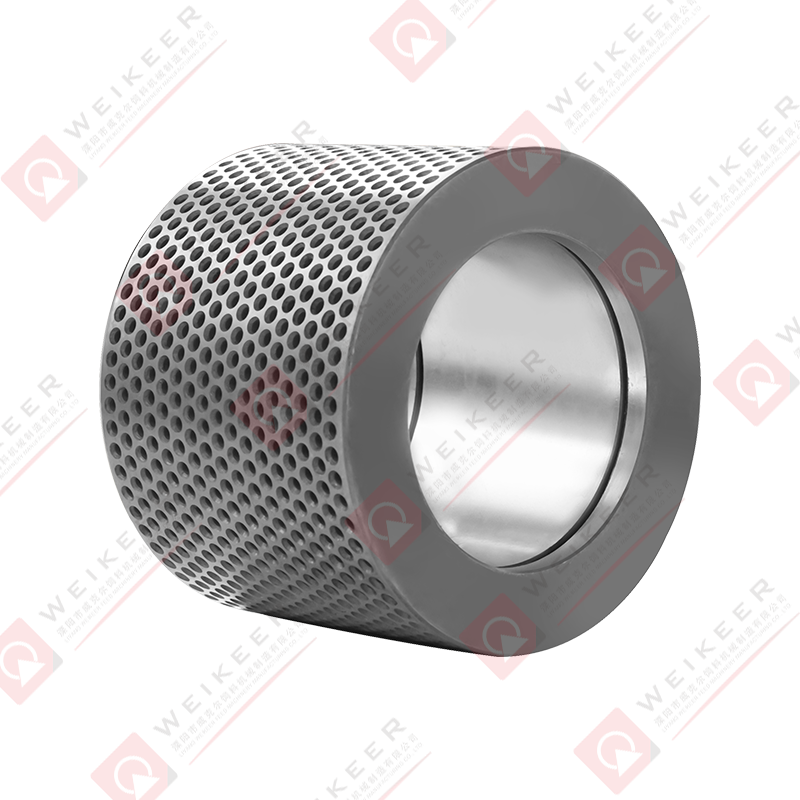

(3) Delik Boyutu ve Dağılımı

Delik çapı, pelet boyutunu ve verimi doğrudan etkiler. Yaygın boyutlar ürüne bağlı olarak 2 mm ile 12 mm arasında değişir:

- Yem peletleri: 2–4 mm (kümes hayvanları veya su ürünleri yetiştiriciliği için).

- Yakıt peletleri: 6–10 mm (ahşap ve biyokütle için).

Düzgün delik dağılımı eşit basınç sağlar ve kalıbı çatlatabilecek lokal stresi önler.

3. Paslanmaz Çelik Kalitesinin ve Isıl İşlemin Önemi

paslanmaz çelik kalitesi halka kalıbının sertliğini, korozyon direncini ve yorulma mukavemetini belirler.

- SUS304: Mükemmel korozyon direnci; yüksek nemli yem üretimine uygundur.

- SUS410 / 4Cr13: Isıl işlem sonrası daha yüksek sertlik sağlar; Yüksek aşındırıcılığa sahip ahşap veya biyokütle peletleri için idealdir.

- Özel alaşımlı paslanmaz çelik (özel kaliteler): Aşırı aşınma direnci veya yüksek sıkıştırma gerektiren uygulamalar için kullanılır.

Isıl işlem – özellikle vakumla sertleştirme ve temperleme —iç dayanıklılığı korurken yüzey sertliğini (HRC 50–60) artırır. Bu işlem sürekli yüksek basınçlı çalışma altında çatlamayı ve deformasyonu önler.

4. Endüstriyel Operasyonda Vida Tipi Tasarım Avantajları

Cıvata tipi kalıplarla karşılaştırıldığında, vida tipi paslanmaz çelik halka kalıplar birçok önemli operasyonel avantaj sunar:

- Hızlı Kurulum: screw connection system allows easy mounting and disassembly, reducing downtime during die replacement.

- Kararlı Çalışma: Düzgün basınç dağılımı, titreşimi ve mekanik yorgunluğu en aza indirir.

- Geliştirilmiş Eşmerkezlilik: Kalıp ve silindir arasındaki daha iyi hizalama, tutarlı pelet boyutu ve daha az aşınma sağlar.

- Gelişmiş Güvenlik: screw locking mechanism prevents loosening during high-speed operation.

Sürekli çalışmanın kritik olduğu büyük ölçekli pelet tesisleri için bu avantajlar doğrudan daha yüksek üretkenliğe ve daha düşük bakım maliyetlerine dönüşür.

5. Kalıp Özelliklerinin Pelet Uygulamalarıyla Eşleştirilmesi

Her pelet üretim uygulaması, optimum sonuçlara ulaşmak için benzersiz halka kalıp konfigürasyonları gerektirir.

| Başvuru | Önerilen Paslanmaz Çelik Sınıfı | Sıkıştırma Oranı | Delik Çapı (mm) | Temel Hususlar |

| Kümes hayvanı yemi | SUS304 | 1:8–1:10 | 3–4 | Pürüzsüz iç yüzey, besleme tıkanmasını önler |

| Balık Yemi | SUS304 / SUS316 | 1:6–1:8 | 2–3 | Korozyona karşı dayanıklılık, ince yüzey kalitesi |

| Biyokütle Yakıtı | 4Cr13 / SUS410 | 1:12–1:16 | 6–10 | Yüksek aşınma direnci, kararlı ısı toleransı |

| Ahşap Peletler | 4Cr13 | 1:14–1:18 | 6–8 | Yüksek sertlik, hassas delme |

| Gübre Peletleri | SUS304 | 1:8–1:12 | 3–6 | Korozyona karşı koruma, orta yoğunluk |

Spesifik malzemenize göre uyarlanmış özelliklere sahip bir halka kalıp seçmek, verimli sıkıştırma ve tutarlı pelet boyutları sağlar.

6. Kalıp Kalitesinin ve Üretim Hassasiyetinin Değerlendirilmesi

Tutarlı pelet çıkışı ve kalıp ömrü için yüksek hassasiyetli üretim şarttır. Vida tipi paslanmaz çelik halka kalıbı satın alırken şunları göz önünde bulundurun:

- Yüzey İşlemi: Pürüzsüz iç duvarlar sürtünmeyi ve malzeme birikmesini azaltır.

- Delik Delme Doğruluğu: Lazer veya tabanca delme, tutarlı delik geometrisi sağlar ve eşit olmayan aşınmayı önler.

- Yuvarlaklık ve Eşmerkezlilik: Çalışma sırasında dengeli dönüş sağlar.

- Isıl İşlem Düzgünlüğü: Düzensiz sertlikten dolayı bükülmeyi veya çatlamayı önler.

Performans tutarlılığını garanti etmek için CNC işleme ve gelişmiş ısıl işlem yeteneklerine sahip saygın üreticilerin halka kalıplarını seçmeniz önerilir.

7. Bakım ve Değiştirme Yönergeleri

En iyi halka kalıbı bile zamanla aşınacaktır. Doğru bakım servis ömrünü önemli ölçüde uzatır.

- Düzenli Temizlik: Tıkanmayı önlemek için her üretim vardiyasından sonra malzeme kalıntılarını temizleyin.

- Aşınma Modellerini Kontrol Edin: Düzensiz aşınma, yanlış hizalamanın veya silindir basıncının uygunsuz olduğunu gösterebilir.

- Çıktıyı ve Pelet Kalitesini İzleyin: Üretimdeki ani bir düşüş veya ince tanelerdeki artış genellikle kalıp aşınmasının sinyalidir.

- Planlanmış Değiştirme: Delik duvarları aşırı derecede pürüzsüz hale gelmeden veya genişlemeden önce kalıpları değiştirin.

Operatörler, kalıbın bakımını düzgün bir şekilde yaparak ve üretim saatlerine dayalı bir değiştirme programını takip ederek arıza süresini en aza indirebilir ve maliyetli arızaları önleyebilir.

8. Halka Kalıp Seçiminde Kaçınılması Gereken Yaygın Hatalar

- Yanlış Sıkıştırma Oranının Seçilmesi: Aşırı yüksek oranlar pelet sertliğini artırabilir ancak kalıp ömrünü kısaltabilir.

- Hammadde Farklılıklarının Göz ardı Edilmesi: Tüm malzemeler için aynı kalıbın kullanılması verimsizliğe veya hasara neden olabilir.

- Isıl İşlem Kalitesine Bakış: Kötü işlenmiş kalıplar sertliğini hızla kaybeder ve eşit olmayan bir şekilde aşınır.

- Uyumluluğun İhmal Edilmesi: Vida tipi halka kalıbın pelet değirmeninizin model ve tork özelliklerine uygun olduğundan emin olun.

Bu tuzaklardan kaçınmak, tutarlı üretim ve optimum yatırım getirisi sağlar.

9. Sonuç

Doğruyu seçmek vida tipi paslanmaz çelik halka kalıp verimli, dayanıklı ve uygun maliyetli pelet üretimine ulaşma yolunda önemli bir adımdır. Seçim, hammadde özelliklerine, istenen pelet kalitesine, sıkıştırma oranına ve çalışma ortamına göre yönlendirilmelidir.

Üreticiler, paslanmaz çelik kalitesini, kalıp deliği konfigürasyonunu ve vida bağlantı tasarımını dikkate alarak aşınma ve bakım maliyetlerini en aza indirirken üretkenliği optimize edebilir. Sonuç olarak, iyi seçilmiş ve uygun şekilde bakımı yapılan vidalı paslanmaz çelik halka kalıp yalnızca pelet kalitesini artırmakla kalmaz, aynı zamanda üretim hattınızın genel sürdürülebilirliğini ve karlılığını da artırır.

中文简体

中文简体