Yenilenebilir enerjinin yaygınlaşmasıyla birlikte biyokütle peletleri endüstriyel kazanlarda, ev ısıtmasında ve diğer alanlarda temiz yakıt olarak yaygın şekilde kullanılmaktadır. Pelet üretimi sürecinde kalıp tıkanma sorunları sıklıkla ortaya çıkar ve bu sorunlar yalnızca üretim kapasitesini etkilemekle kalmaz, aynı zamanda ekipmanın hasar görmesine, enerji tüketiminin artmasına ve hatta kapanmasına da neden olabilir. Bunun nedeni, kalıp tıkanmasının tek bir faktörden kaynaklanmaması, hammadde, nem, kalıp tasarımı, çalışma parametreleri ve diğer hususların birleşik etkisinin sonucudur.

1. Tıkanmaların temel nedeni hammadde sorunlarıdır

Ana hammaddeler biyokütle peletleri ölür talaş, saman, pirinç kabuğu ve palmiye kabuğu gibi bitki atıklarını içerir. Hammaddelerin safsızlık içeriği, lif yapısı ve kırma parçacık boyutu, pelet preslemenin düzgünlüğünü doğrudan etkileyecektir.

Çok fazla yabancı madde veya çok büyük parçacıkların kalıp kanalında tıkanmalara neden olması kolaydır;

Yüksek kum içeriği veya metal parçalarla karışması kalıbın anormal aşınmasına neden olur;

Eşit olmayan elyaf uzunluğu, presleme sırasında hammaddelerin kalıp kanalından sürekli olarak geçmesini zorlaştırır.

Çözüm önerileri:

Safsızlıkları filtrelemek için çok aşamalı bir eleme sistemi kullanın;

Kırma parçacık boyutunu 2-6 mm arasında kontrol edin;

Farklı hammaddelerin karışık kullanımı kalıplama stabilitesini artırabilir.

2. Nem kontrolü düzgün preslemenin anahtarıdır

Nem, parçacık oluşumu için "yağlayıcıdır". Çok yüksek veya çok düşük kalıp tıkanmasına neden olur.

Nem çok yüksek olduğunda (>%15), hammaddelerin kalıba yapışması kolaydır, soğutma yavaştır ve gözeneklerin tıkanma olasılığı yüksektir;

Nem çok düşük olduğunda (<%8), sıkıştırmalı kalıplama zordur, bu da çok fazla toz oluşmasına ve parçacıkların kolayca çatlamasına neden olur, bu da kalıp çıkışını tıkar.

Çözüm önerileri:

Hammaddelerin nem içeriğini %10-%12 arasında kontrol edin;

Özellikle yüksek nemli ortamlarda bir ön kurutma sistemi kurun;

Besleme nemindeki dalgalanmaların gerçek zamanlı tespiti, besleme hızının ve baskı tekerleği basıncının doğru ayarlanması.

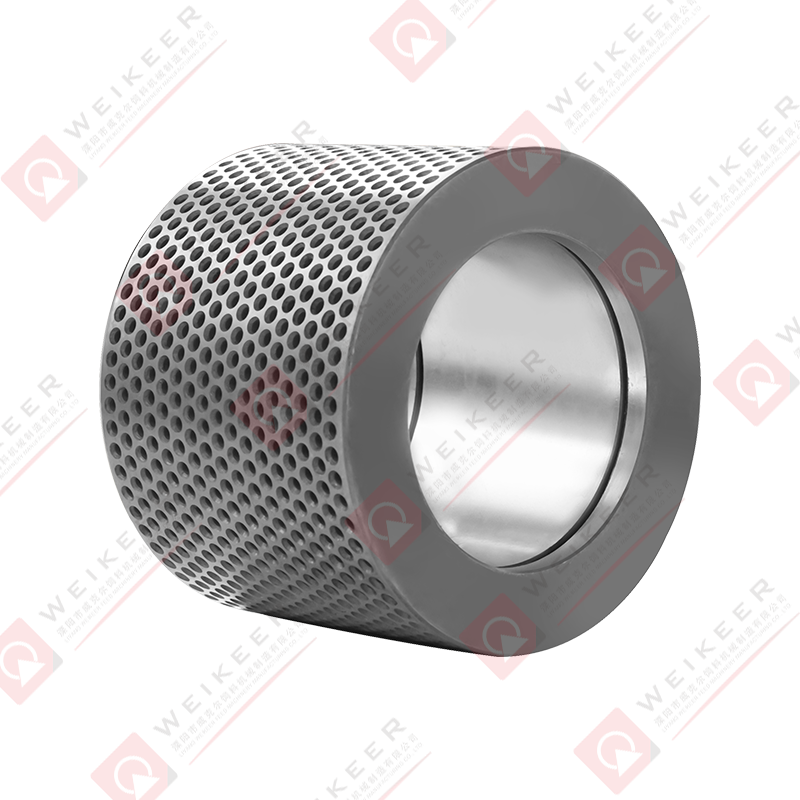

3. Kalıp tasarım yapısı malzeme boşaltma verimliliğini etkiler

Kalıp açıklığı, sıkıştırma oranı ve kanal uzunluğu gibi parametreler parçacık oluşumunda ve boşaltımında belirleyici bir rol oynar.

Mantıksız sıkıştırma oranı tasarımı (çok yüksek gibi) malzeme direncini artıracak ve tıkanmaya neden olacaktır;

Kalıp deliklerinin yoğunluğu çok yüksektir, ısının dağılması kolay değildir ve hammaddelerin ısıtılması ve deliğe yapışması kolaydır;

Kalıp malzemesi yeterince sert değildir ve kanalın aşınması ve deformasyonu da boşaltmanın düzgünlüğünü etkileyecektir.

Çözüm önerileri:

Hammaddelerin özelliklerine göre uygun bir sıkıştırma oranı seçin (genellikle 1:4 ile 1:6 arasında);

Kalıbın çalışma sıcaklığını normal aralıkta tutmak için soğutma sistemini optimize edin;

Kalıp deliğinin deforme olup olmadığını veya kömürleşmiş olup olmadığını düzenli olarak kontrol edin ve zamanında değiştirin veya temizleyin.

IV. Operasyon parametreleri ve bakım mekanizmaları göz ardı edilemez

Yukarıdaki teknik faktörlere ek olarak operatörün devreye alması ve ekipmanın günlük bakımı da belirleyici rol oynamaktadır.

Operasyon önerileri:

"Ezilmeyi" önlemek için presleme çarkı ile kalıp arasında uygun bir boşluk bırakın;

Zorla çalıştırmadan kaynaklanan daha büyük hasarları önlemek için tıkanıklıkla karşılaştığınızda makineyi zamanında durdurun;

Kalıp yüzeyini her vardiyada temizleyin ve ekipman üzerinde karbon giderme ve yağlama gibi bakım işlemlerini düzenli olarak gerçekleştirin.

Biyokütle pelet kalıplarının tıkanması tek bir faktöre bağlanamayacak kadar kapsamlı bir sorundur. Yalnızca ham madde eleme, nem kontrolü, kalıp tasarımı, çalıştırma ve bakım gibi birçok açıdan başlayarak ve sistematik bir üretim yönetimi süreci oluşturarak kalıp tıkanmasını etkili bir şekilde azaltabilir ve pelet üretiminin stabilitesini ve ekonomisini artırabiliriz.

中文简体

中文简体